Сверхпрочный сплав для отечественных авиационных двигателей

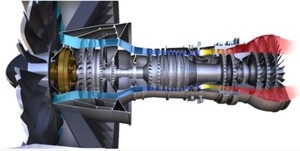

Прочность титановых лопаток — самых нагруженных элементов отечественного авиационного двигателя ПД-14 — возрастет на 20%. Благодаря чему их ресурс повысится в два-три раза. Это, в свою очередь, значительно увеличит надежность и долговечность силовой установки самолета МС-21, сократив время на ее техническое обслуживание. Таких показателей удалось добиться с помощью особой технологии деформационной обработки титановых сплавов. В настоящее время уже создана экспериментальная партия деталей, которую испытают на предприятии, входящем в Объединенную двигателестроительную корпорацию. Ожидается, что технологию начнут применять в ближайшие пять лет.

МС-21 должен стать первым разработанным в России среднемагистральным авиалайнером, который пойдет в серийное производство.

МС-21 должен стать первым разработанным в России среднемагистральным авиалайнером, который пойдет в серийное производство.

— В настоящее время мы ведем сертификационные испытания самолета МС-21-300, — сообщили в пресс-службе Объединенной авиастроительной корпорации. — Полеты выполняют четыре машины, оснащенные импортными двигателями PW1400G-JM. И уже строится самолет МС-21-300, который пройдет летные испытания с отечественными двигателями ПД-14.

Как сообщили в компании, параллельно с испытаниями сейчас идет постройка первых лайнеров для поставки заказчикам.

По информации «Известий», российские ученые работают над увеличением ресурса отечественной силовой установки. В частности, одной из прорывных инноваций в этой области станет улучшение качества материалов, используемых для производства титановых лопаток. Именно эти детали являются ключевыми элементами современных газотурбинных авиадвигателей, а также наиболее нагруженными элементами двигателя.

«Литейные интерметаллидные и конструкционные титановые сплавы»

Значительно улучшить характеристики лопаток удалось российским специалистам, которые разработали уникальную технологию обработки материалов:

Люди практической науки «Терпение и труд все перетрут»

Какова роль работ по обеспечению прочности в современном авиадвигателестроении?

При эксплуатации по состоянию двигатель до ремонта работает больше 15 тыс. часов, а лидерные двигатели не снимаются «с крыла» до 40-50 тыс. часов… Обеспечение прочности деталей двигателя – чрезвычайно сложная задача, что связано и с тяжелыми условиями работы, со сложной конструкцией, с комплексным характером требований. Для создания нового конкурентоспособного по широкому спектру характеристик двигателя необходимы существенное ужесточение условий работы двигателя, новые конструктивно-технологические решения, которые надо доводить до высокого уровня технологической готовности ещё до начала ОКР. Удовлетворение все более жестких сертификационных требований, обеспечение возможности использования прогрессивных методов эксплуатации (это прежде всего эксплуатация по техническому состоянию и более совершенный ее вариант – эксплуатация по надежности, когда при наличии потенциального дефекта каждый раз надо решать, что выгоднее при условии обеспечения безопасности: продолжать эксплуатацию, потратившись потом на более дорогой ремонт, или иметь упущенную выгоду и снимать двигатель с крыла немедленно).

При эксплуатации по состоянию двигатель до ремонта работает больше 15 тыс. часов, а лидерные двигатели не снимаются «с крыла» до 40-50 тыс. часов… Обеспечение прочности деталей двигателя – чрезвычайно сложная задача, что связано и с тяжелыми условиями работы, со сложной конструкцией, с комплексным характером требований. Для создания нового конкурентоспособного по широкому спектру характеристик двигателя необходимы существенное ужесточение условий работы двигателя, новые конструктивно-технологические решения, которые надо доводить до высокого уровня технологической готовности ещё до начала ОКР. Удовлетворение все более жестких сертификационных требований, обеспечение возможности использования прогрессивных методов эксплуатации (это прежде всего эксплуатация по техническому состоянию и более совершенный ее вариант – эксплуатация по надежности, когда при наличии потенциального дефекта каждый раз надо решать, что выгоднее при условии обеспечения безопасности: продолжать эксплуатацию, потратившись потом на более дорогой ремонт, или иметь упущенную выгоду и снимать двигатель с крыла немедленно).  Новые и/или сложные современные сертификационные требования включают такие вопросы как проведение квалификации материалов, сертификацию при предельно допустимых в эксплуатации значениях параметров температуры газов и частот вращения, исключение чрезвычайных режимов, подтверждение ресурса критических по последствиям разрушения деталей с учетом возможных начальных дефектов, предотвращение опасных отказов при отрыве лопатки вентилятора по наиболее удаленному от оси двигателя пазу хвостовика, стойкость к попаданию птиц, включая крупную стайную птицу, проверку длительной авторотации с учетом возможного дисбаланса при отрыве лопатки, разрушении подшипника, отказе маслосистемы и т.д. Важно отметить, что многие требования (например, к птицестойкости) носят комплексный характер и для оценки соответствия двигателя этим требованиям необходим многодисциплинарный подход[…]

Новые и/или сложные современные сертификационные требования включают такие вопросы как проведение квалификации материалов, сертификацию при предельно допустимых в эксплуатации значениях параметров температуры газов и частот вращения, исключение чрезвычайных режимов, подтверждение ресурса критических по последствиям разрушения деталей с учетом возможных начальных дефектов, предотвращение опасных отказов при отрыве лопатки вентилятора по наиболее удаленному от оси двигателя пазу хвостовика, стойкость к попаданию птиц, включая крупную стайную птицу, проверку длительной авторотации с учетом возможного дисбаланса при отрыве лопатки, разрушении подшипника, отказе маслосистемы и т.д. Важно отметить, что многие требования (например, к птицестойкости) носят комплексный характер и для оценки соответствия двигателя этим требованиям необходим многодисциплинарный подход[…]

С надеждой на интерметаллиды титана

Американская фирма General Electric в конструкции двигателя GEnx для 6–7 ступени турбины низкого давления впервые применила литые лопатки из гамма-сплава 48-2-2, использование которых позволило уменьшить массу двигателя более чем на 180 кг, что, в свою очередь, привело к снижению удельного расхода топлива. Это первое крупномасштабное использование материалов данного класса в авиационных двигателях. Следующим после разработки гамма-сплава этапом стала проблема получения бездефектных отливок лопаток методом фасонного литья. На индукционной печи с водоохлаждаемым медным тиглем производилась отработка технологических параметров центробежного литья. По итогам проведенного комплекса исследований, благодаря слаженной работе всего коллектива,нам впервые удалось получить отливку лопатки из интерметаллидного титанового гамма-сплава[…]

Американская фирма General Electric в конструкции двигателя GEnx для 6–7 ступени турбины низкого давления впервые применила литые лопатки из гамма-сплава 48-2-2, использование которых позволило уменьшить массу двигателя более чем на 180 кг, что, в свою очередь, привело к снижению удельного расхода топлива. Это первое крупномасштабное использование материалов данного класса в авиационных двигателях. Следующим после разработки гамма-сплава этапом стала проблема получения бездефектных отливок лопаток методом фасонного литья. На индукционной печи с водоохлаждаемым медным тиглем производилась отработка технологических параметров центробежного литья. По итогам проведенного комплекса исследований, благодаря слаженной работе всего коллектива,нам впервые удалось получить отливку лопатки из интерметаллидного титанового гамма-сплава[…]

Титанический труд приведет к успеху

— Конечно, современные широкофюзеляжные самолеты не зря называют композитно-титановыми: у нас как раз к выходу готовится статья, где этот вопрос затронут. Именно с титановыми сплавами лучше всего сочетать столь популярные сегодня композиты, так как титановые сплавы считаются наиболее устойчивыми к коррозии в контакте с углепластиком и металлическими материалами. Быстроразвивающееся и передовое направление – аддитивные технологии, где у титана также большие перспективы. В ВИАМ организовано производство заготовок под распыление из интерметаллидных гамма-сплавов, порошков из них и из классических титановых сплавов, таких как ВТ6 и ВТ20. Кроме аддитивных технологий, стоит развивать и традиционное литейное производство: технологии конкурирующие, но обе имеют право на жизнь Отмечу интересное научное исследование под эгидой РНФ по интерметаллидам, где мы уже получаем заслуживающие внимания результаты в изучении особенностей влияния деформации (а гамма-сплавы в принципе деформировать довольно сложно, потому что это довольно хрупкий материал), и полученными выводами уже можно руководствоваться при дальнейших работах. Идут эксперименты по бета-термической и деформационной обработке титановых сплавов – все это расширяет возможности для их применения. У титана хорошее будущее[…]

— Конечно, современные широкофюзеляжные самолеты не зря называют композитно-титановыми: у нас как раз к выходу готовится статья, где этот вопрос затронут. Именно с титановыми сплавами лучше всего сочетать столь популярные сегодня композиты, так как титановые сплавы считаются наиболее устойчивыми к коррозии в контакте с углепластиком и металлическими материалами. Быстроразвивающееся и передовое направление – аддитивные технологии, где у титана также большие перспективы. В ВИАМ организовано производство заготовок под распыление из интерметаллидных гамма-сплавов, порошков из них и из классических титановых сплавов, таких как ВТ6 и ВТ20. Кроме аддитивных технологий, стоит развивать и традиционное литейное производство: технологии конкурирующие, но обе имеют право на жизнь Отмечу интересное научное исследование под эгидой РНФ по интерметаллидам, где мы уже получаем заслуживающие внимания результаты в изучении особенностей влияния деформации (а гамма-сплавы в принципе деформировать довольно сложно, потому что это довольно хрупкий материал), и полученными выводами уже можно руководствоваться при дальнейших работах. Идут эксперименты по бета-термической и деформационной обработке титановых сплавов – все это расширяет возможности для их применения. У титана хорошее будущее[…]

Мои главные амбиции – поставить сплав на крыло

– На мой взгляд, внедрение этих материалов способно совершить мини-революцию в облегчении конструкции авиационных изделий. При замене никелевых сплавов мы уменьшаем вес детали на 30–40%. Даже несмотря на то, что основу орто-сплавов составляют достаточно дорогостоящие титан и ниобий, их применение в итоге окупается: мы получаем большое преимущество по весу, а значит – повышается эффективность расхода топлива, возрастает величина полезной нагрузки и КПД изделия. Мир не стоит на месте, мы тоже не намерены отставать. Из-за низкой пластичности интерметаллидных материалов отечественные конструкторы до недавнего времени скептически относились к возможности их применения в конструкции своих изделий. Сегодня же, особенно после нашей совместной успешной работы с «Салютом», мы с коллегами ощущаем всплеск интереса к орто-сплавам со стороны предприятий и КБ. Наша работа сегодня, слава Богу, не в стол. Конечно, есть еще много трудностей и нюансов, но это значит, что надо продолжать усерднее работать. Благодаря высокому научному статусу нашего предприятия, высоко заданной планке, а также современному высокотехнологичному оборудованию, каким, на мой взгляд, ни один подобный институт больше не обладает, у исследователя появляются крылья и желание двигаться вперед[…]

– На мой взгляд, внедрение этих материалов способно совершить мини-революцию в облегчении конструкции авиационных изделий. При замене никелевых сплавов мы уменьшаем вес детали на 30–40%. Даже несмотря на то, что основу орто-сплавов составляют достаточно дорогостоящие титан и ниобий, их применение в итоге окупается: мы получаем большое преимущество по весу, а значит – повышается эффективность расхода топлива, возрастает величина полезной нагрузки и КПД изделия. Мир не стоит на месте, мы тоже не намерены отставать. Из-за низкой пластичности интерметаллидных материалов отечественные конструкторы до недавнего времени скептически относились к возможности их применения в конструкции своих изделий. Сегодня же, особенно после нашей совместной успешной работы с «Салютом», мы с коллегами ощущаем всплеск интереса к орто-сплавам со стороны предприятий и КБ. Наша работа сегодня, слава Богу, не в стол. Конечно, есть еще много трудностей и нюансов, но это значит, что надо продолжать усерднее работать. Благодаря высокому научному статусу нашего предприятия, высоко заданной планке, а также современному высокотехнологичному оборудованию, каким, на мой взгляд, ни один подобный институт больше не обладает, у исследователя появляются крылья и желание двигаться вперед[…]

Ресурс стали для авиации еще не исчерпан

– В эти дни с конвейера сходит первая пробная партия подшипников из наших новых материалов. Это итог разработки комплексной технологии – выплавки, деформации и термообработки прутков из стали со сверхравновесным содержанием азота, которая применяется при производстве прецизионных подшипников. Эта сталь гораздо лучше защищена от коррозии и обладает хорошей ударной вязкостью. Как мы видим, изученная вдоль и поперек сталь еще может удивлять! И это не единичный проект. Среди наших перспективных разработок – воссоздание утраченной технологии изготовления высокопрочной конструкционной стали, которая применяется для хвостовой части изделия ПАО «Туполев». В течение полутора лет я не вылезал из командировок на заводы в Челябинске и Чебаркуле, где полностью погружался в производственные процессы, изучал их плюсы и минусы, узнавал специфику работы металлургов и металловедов. Благодаря руководителям, которые не побоялись отправлять меня «молодого-зеленого», можно сказать, в гущу событий, я начал понимать весь процесс производства и механизм его контроля. В итоге мы успешно изготовили детали, которые точно будут применяться в данном самолете. За эту работу в 2018 году наш авторский коллектив был отмечен стипендией оборонно-промышленного комплекса РФ[…]

– В эти дни с конвейера сходит первая пробная партия подшипников из наших новых материалов. Это итог разработки комплексной технологии – выплавки, деформации и термообработки прутков из стали со сверхравновесным содержанием азота, которая применяется при производстве прецизионных подшипников. Эта сталь гораздо лучше защищена от коррозии и обладает хорошей ударной вязкостью. Как мы видим, изученная вдоль и поперек сталь еще может удивлять! И это не единичный проект. Среди наших перспективных разработок – воссоздание утраченной технологии изготовления высокопрочной конструкционной стали, которая применяется для хвостовой части изделия ПАО «Туполев». В течение полутора лет я не вылезал из командировок на заводы в Челябинске и Чебаркуле, где полностью погружался в производственные процессы, изучал их плюсы и минусы, узнавал специфику работы металлургов и металловедов. Благодаря руководителям, которые не побоялись отправлять меня «молодого-зеленого», можно сказать, в гущу событий, я начал понимать весь процесс производства и механизм его контроля. В итоге мы успешно изготовили детали, которые точно будут применяться в данном самолете. За эту работу в 2018 году наш авторский коллектив был отмечен стипендией оборонно-промышленного комплекса РФ[…]

Титаны воздуха: лайнеры МС-21 смогут летать в три раза дольше

Титан и его сплавы имеют структуру, которая состоит из мелких зерен, по своей форме напоминающих сферы, — рассказала ведущий научный сотрудник Уфимского государственного авиационного технического университета Ирина Семенова. — Их диаметр составляет от 5 до 300 микрометров, и чем меньше размер зерна, тем прочнее получается материал. Используя новую технологию обработки, можно уменьшить их размер до 100 нанометров (0,1 микрона), что позволяет упрочнить сплав не менее чем на 20%. Причем в отличие от традиционных способов работы с металлами (например, горячей прокатки) новая технология позволяет сохранить форму зерен и тем самым предотвратить снижение пластичности. По словам разработчиков, для достижения таких результатов использовался метод деформирования под сверхвысоким давлением (до 6 гигапаскалей, или 52 тыс. атмосфер), которое возникает при прохождении заготовки по каналам из жаропрочного материала, находящимся под определенным углом друг к другу. При этом происходит всестороннее сжатие разогретого материала, в результате чего он становится ультрамелкозернистым. В дальнейшем получившаяся заготовка должна пройти стандартную термомеханическую обработку (например, методом объемной штамповки), необходимую для получения готовой детали. Масштабирование технологии и ее внедрение на заводах авиационной промышленности планируется произвести путем изготовления необходимых пресс-форм, установив их в цехах, оснащенных мощными прессами. Кроме того, новые материалы можно получать при использовании метода радиальной ковки — на тех производствах, где ее применяют[…]

Титан и его сплавы имеют структуру, которая состоит из мелких зерен, по своей форме напоминающих сферы, — рассказала ведущий научный сотрудник Уфимского государственного авиационного технического университета Ирина Семенова. — Их диаметр составляет от 5 до 300 микрометров, и чем меньше размер зерна, тем прочнее получается материал. Используя новую технологию обработки, можно уменьшить их размер до 100 нанометров (0,1 микрона), что позволяет упрочнить сплав не менее чем на 20%. Причем в отличие от традиционных способов работы с металлами (например, горячей прокатки) новая технология позволяет сохранить форму зерен и тем самым предотвратить снижение пластичности. По словам разработчиков, для достижения таких результатов использовался метод деформирования под сверхвысоким давлением (до 6 гигапаскалей, или 52 тыс. атмосфер), которое возникает при прохождении заготовки по каналам из жаропрочного материала, находящимся под определенным углом друг к другу. При этом происходит всестороннее сжатие разогретого материала, в результате чего он становится ультрамелкозернистым. В дальнейшем получившаяся заготовка должна пройти стандартную термомеханическую обработку (например, методом объемной штамповки), необходимую для получения готовой детали. Масштабирование технологии и ее внедрение на заводах авиационной промышленности планируется произвести путем изготовления необходимых пресс-форм, установив их в цехах, оснащенных мощными прессами. Кроме того, новые материалы можно получать при использовании метода радиальной ковки — на тех производствах, где ее применяют[…]

Испытание лопатки

В настоящее время уже создана экспериментальная партия титановых лопаток повышенной прочности, которая пройдет испытания на предприятии ПАО «ОДК-УМПО», входящем в Объединенную двигателестроительную корпорацию. Ожидается, что в дальнейшем созданные по новой технологии детали будут устанавливать на двигатели ПД-14, которые планируется использовать на новом российском авиалайнере МС-21.

В настоящее время уже создана экспериментальная партия титановых лопаток повышенной прочности, которая пройдет испытания на предприятии ПАО «ОДК-УМПО», входящем в Объединенную двигателестроительную корпорацию. Ожидается, что в дальнейшем созданные по новой технологии детали будут устанавливать на двигатели ПД-14, которые планируется использовать на новом российском авиалайнере МС-21.

— Новые изделия смогут дольше выдерживать те колоссальные вибрационные нагрузки, осевые и циклические напряжения, с которыми связана работа авиационного двигателя, — пояснила Ирина Семенова. — Ресурс деталей из нового материала (при условии 20% упрочнения) может быть увеличен в два-три раза, а повышение надежности скажется на безопасности полетов.

По словам эксперта, установка новых деталей не потребует изменения регламентов технических проверок двигателей, поскольку им необходимо аналогичное обслуживание. При этом есть шанс, что сами контрольные мероприятия получится сделать менее частыми, что упростит эксплуатацию авиалайнеров.

Новую разработку оценили ученые из МИСиСа.

— Примененный метод равноканального углового прессования действительно позволяет получать уникальные свойства на различных металлах, увеличивая эксплуатационный ресурс изготовленных из них деталей, — подчеркнул заведующий лабораторией «Гибридные наноструктурные материалы» НИТУ «МИСиС» Александр Комиссаров. — На мой взгляд, абсолютно логично, что применение усовершенствованных материалов начнется именно с высокотехнологичных продуктов российского производства, одним из которых является авиадвигатель ПД-14.

Ожидается, что освоение новой технологии на заводах авиационной промышленности произойдет в ближайшие пять лет.

В заключение

Надеюсь, что в ближайшем будущем отечественная авиационная промышленность наладит серийный выпуск пассажирских самолетов различных классов с применением новых материалов и технологий, разработанных в ВИАМ!

По теме:

https://aviavent476.ru/?p=65663

Источник подробнее: Школа прочности ЦИАМ

Источник подробнее: Школа прочности ЦИАМ Интервью с Генеральным директором ВИАМ

Интервью с Генеральным директором ВИАМ Интервью с Гендиректором ЦИАМ им. П.И. Баранова

Интервью с Гендиректором ЦИАМ им. П.И. Баранова Новый отечественный двигатель в разы улучшит показатели лайнера МС-21

Новый отечественный двигатель в разы улучшит показатели лайнера МС-21

Имею мнение:Внимательно изучив интервью с людьми практической науки, их амбиции«бороться и искать, найти и не сдаваться» вселяет надежду на будущее отечественного Авиапрома с применением новых материалов и технологий. Желаю удачи!!!