Самолет Airbus – это продукт высокоэффективного сотрудничества в глобальных цепочках поставок и производства компании, а также десятилетий инноваций в сфере воздушного транспорта.

В разделах ниже подробно рассказывается о том, как создаются современные и эффективные самолеты Airbus, включая разработку и производство отдельных компонентов, вплоть до летных испытаний и доставки заказчикам…PS…

О компании Airbus

-

Продукты сотрудничества

-

Продукт сотрудничества -

Секции фюзеляжа для первого A320neo Airbus интегрированы на конечной сборочной линии A320 в Тулузе, Франция.

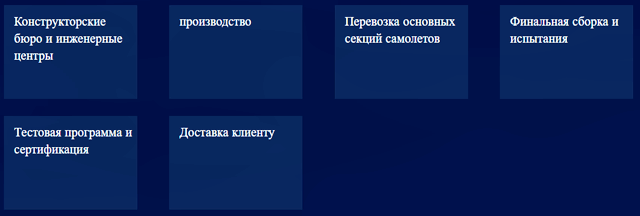

Содержание:

- Конструкторские бюро и инженерные центры

- Производство

- Перевозка основных секций самолетов

- Финальная сборка и испытания

- Тестовая программа и сертификация

- Доставка клиенту

- Работа с клиентом

1. Конструкторские бюро и инженерные центры

Содержание:

- Всемирная сеть

- Использование европейской промышленности

- Североамериканское присутствие

- Выполнение обязательств

Всемирная сеть

В соответствии со своей философией глобального сотрудничества, Airbus опирается на сеть региональных объектов для проектирования и инженерных работ по всему семейству современных самолетов компании. Эта высокотехнологичная работа разделена между конструкторскими бюро и инжиниринговыми центрами, расположенными по всей Европе и Северной Америке, а также дополнительными площадками в Индии и Китае.

Конструкторское бюро в штаб-квартире Airbus в Тулузе, Франция, собирает такие высокопрофессиональные компетенции, как интеграция архитектуры, общее проектирование, проектирование и расчет конструкций, интеграционные тесты и системы, а также двигательные установки…

Интерактивная карта мира

Чтобы оставаться рядом со своими клиентами и предоставлять экономически эффективные решения для обеспечения оперативной доступности парка самолетов, Airbus с его центрами обслуживания клиентов и филиалами располагает сетью из 23 учебных центров и 26 тренажеров для полетов во всех регионах мира, включая Европу, Северную Америку, Азиатско-Тихоокеанский регион, Африку и Ближний Восток, а также Южную Америку…

Использование европейской промышленности

Пять дополнительных конструкторских бюро Airbus и инжиниринговые центры расположены по всей Европе, с площадками, действующими в Испании, Великобритании, России и Германии – последняя из которых включает в себя два предприятия в Гамбурге и Бремене…

-

Местоположение Airbus Filton отвечает за проектирование, разработку и поддержку

Филиал Airbus Filton, Великобритания, специализируется на проектировании, проектировании и поддержке крыльев Airbus, интеграции топливных систем и шасси, с дополнительными группами, работающими над проектами систем, конструкций и аэродинамики. В Испании предприятие Getafe занимается проектированием, разработкой и производством композитов, а также проектированием и изготовлением оснастки.

Инженерный центр Airbus Russia (ECAR) является совместным предприятием с российской промышленной группой «Каскол». Проектные бригады ECAR оказывают поддержку инженерам Airbus в Гамбурге и Тулузе, уделяя основное внимание в основном конструкции фюзеляжа, монтажу напряжений и систем, а также проектированию интерьеров салонов и грузовых отсеков. В этом центре работают около 200 инженеров, которые завершили крупномасштабные проекты для A320, A330 / A340, A380 и A350 XWB…

Открытие в 2005 году Инженерного центра Airbus (Пекин) (ABEC) ознаменовало новый этап многолетнего промышленного партнерства между Китаем и Airbus с целью превращения Китая в полноправного партнера по разделению рисков с планкой до 5 процентов, работа делится на самолеты нового поколения Airbus. Эта стратегия с тех пор была применена к A350 XWB, который поступил в коммерческую эксплуатацию в январе 2015 года.

Базирующаяся в Пекине установка является совместным предприятием Airbus и двух крупнейших китайских авиационных компаний – Китайской авиационной промышленной корпорации I (AVICI) и Китайской авиационной промышленной корпорации II (AVICII), а ее основной деятельностью является разработка специальных пакетов для разработки новых программ для самолетов…

Североамериканское присутствие

Первый североамериканский проектный и конструкторский центр Airbus был открыт в Вичите, штат Канзас, в 2002 году. Начиная с первоначального персонала в 40 человек, в этом месте, которое занимается разработкой крыла для A380 и других самолетов Airbus большой дальности, работает около 300 человек высококвалифицированные инженеры…

-

Проектно-конструкторский центр Wichita, Kansas был расширен в 2010 году

Это место было расширено в 2010 году, когда был создан второй инженерный центр, в котором основное внимание уделялось работе с крыльями для самолетов Airbus, а также была размещена команда ремонтных инженеров, специализирующихся на критической поддержке клиентов по всему миру.

К юго-востоку от Уичито, США, находится подразделение Airbus Americas Engineering в Мобиле, штат Алабама, которое отвечает за различные элементы интерьера широкофюзеляжных лайнеров Airbus A350XWB, A380 и A330-200. Эта работа включает в себя проектирование и проектирование пассажирского салона, зоны отдыха экипажа, туалетов и камбузов…

Выполнение обязательств

В рамках своего обязательства поддержать развитие авиационного сектора Индии, Airbus в 2007 году открыл свой инженерный центр в Бангалоре, который тесно сотрудничает с другими инжиниринговыми площадками компании по всему миру, а также с растущей аэрокосмической отраслью страны…

-

В 2007 году Airbus открыл свой инженерный центр в Бангалоре, Индия

В рамках своего обязательства поддержать развитие авиационного сектора Индии, Airbus в 2007 году открыл свой инженерный центр в Бангалоре, который тесно сотрудничает с другими инжиниринговыми площадками компании по всему миру, а также с растущей аэрокосмической отраслью страны.

Являясь частью полностью принадлежащего Airbus India дочернего предприятия Airbus, Airbus Engineering Center India Pvt. Ltd. (AECI) специализируется на разработке передовых возможностей в области моделирования и симуляции, охватывающих такие области, как системы управления полетом, вычислительная гидродинамика (CFD), а также цифровое моделирование и визуализация.

Сотрудничество объекта в Бангалоре с другими площадками Airbus включает разработку моделируемой системы управления полетом A380, которая позволяет системным инженерам предоставлять зрелые спецификации для поставщиков систем управления полетом, которые являются ключевыми элементами в таких современных реактивных лайнерах, как Airbus A380, A350 XWB и Самолеты A320neo...

2. Производство

Содержание:

- Как это устроено

- Производственные площадки: Германия

- Производственные площадки: Франция

- Производственные площадки: Великобритания

- Производственные площадки: Испания

В 2013 году Airbus внедрил новую производственную организацию для управления резким и устойчивым наращиванием производственной деятельности, чтобы удовлетворить постоянный высокий спрос, а также достичь более высоких уровней производительности по всем сериям и программам развития компании.

Эта организация достигает этих целей посредством дальнейшей интеграции, полного межфункционального выравнивания и еще большей командной работы в производственной деятельности Airbus.

На структурном уровне организация уполномочивает заводы Airbus, отвечающие за доставку компонентов самолетов на отдельные конечные сборочные линии Airbus, и предоставляет необходимые ресурсы и рычаги. Кроме того, будет оказана дополнительная поддержка инжинирингу и цепочке поставок для решения повседневных задач…PS...

Как это устроено

Основные изменения в производственной организации были сосредоточены на расширении возможностей производственных площадок Airbus – совмещая ключевые функции, такие как проектирование, закупки и качество, и ставя их под оперативное руководство руководителя завода. Это обеспечивает дальнейшую интеграцию в операции для обеспечения безопасности поставок…

Производственная деятельность, ранее выполняемая Центрами совершенства Airbus, теперь находится под ответственностью и управлением отдельных заводов, которые напрямую взаимодействуют с центральными организациями программы. Более крупная производственная организация Airbus несет ответственность за выполнение обязательств по окончательной сборке.

Кроме того, был создан новый Центр компетенции Operational Excellence для определения и развертывания промышленной стратегии Airbus и обеспечения «лучших в своем классе» промышленных стандартов для Airbus и расширенного предприятия. Эта эволюция поддерживает долгосрочную концепцию Airbus «Видение 2020», особенно в отношении усилий по интеграции…

Производственные площадки: Германия

-

Германия является предприятием (заводом) для некоторых из крупнейших и наиболее важных операций Airbus.

На площадке Airbus в Гамбурге осуществляется структурная сборка и оснащение секций фюзеляжа, а также окончательная сборка самолетов семейства A320. На этом заводе также находится главный сборочный цех Airbus A380, в котором размещается структурная сборка, оснащение передней и полной задней секций фюзеляжа, а также отделка салона, покраска и доставка заказчикам в Европе и на Ближнем Востоке. Кроме того, завод в Гамбурге производит и оборудует секции задней части фюзеляжа для программ Airbus A330 и A350 XWB.

Предприятие(завод) компании в Бремене отвечает за проектирование и производство систем подъема для крыльев всех самолетов Airbus. Крылья для A330 и A350 XWB поставляются в Бремен с завода Airbus в Бротоне, Великобритания, и полностью оснащены всеми соответствующими системами.

Вертикальные хвостовые плоскости всех самолетов Airbus производятся на Stade. На предприятии(заводе) также производятся другие компоненты из углепластика (например, закрылки для самолетов семейства A320 с одним проходом) и спойлеры для самолетов A330. Переборки под давлением для A330 и A380 являются частью производственных обязанностей Stade. Для A350 XWB этот участок производит верхнюю часть крыла, а также вертикальную плоскость хвостовой части реактивного самолета и оболочки фюзеляжа CFRP…

Производственные площадки: Франция

-

Завод в Сент-Элои поставляет оборудованные и испытанные опоры двигателя на линии окончательной сборки Airbus.

В обязанности Тулузы входит проектирование (общее проектирование, тестирование систем и интеграции, определение структуры и многое другое), тестирование конструкций и центр разработки процессов материалов, организация систем, летные испытания, ангар Beluga и один из трех центров доставки Airbus. Здесь также проходят линии окончательной сборки A320, A350 XWB и A330, включая отделку салона и покраску, а также окончательную сборку A380 и подготовку к полету.

Тулуза Сент-Элой отвечает за доставку оборудованных и испытанных пилонов на линии окончательной сборки. Основными направлениями ее деятельности являются проектирование пилонов и силовых установок, интеграция и производство компонентов пилона и гондолы, включая преобразование из твердого металла, сборку пилона и интеграцию пилона для всех самолетов Airbus – включая реактивные лайнеры с «новым двигателем», такие как A320neo и A330neo.

Завод в Сен-Назере специализируется на сборке конструкций, оснащении и испытаниях передних и центральных секций фюзеляжа для всего семейства Airbus. Он получает узлы, которые должны быть установлены для переднего фюзеляжа для семейства A320, передний и центральный фюзеляж для семейств A330 и A380, а также носовой фюзеляж для A350 XWB. Сен-Назер также отвечает за оснащение и тестирование этих секций перед их доставкой на различные конечные сборочные линии.

Компания Nantes специализируется на изготовлении и сборке коробок с центральным крылом для всех самолетов Airbus и является лидером в производстве конструкционных деталей из армированного углеродного волокна пластика, таких как килевая балка A350 XWB. Нант также отвечает за производство обтекателей для всего семейства Airbus, элеронов для семейств A330 и A380 и воздухозаборников для семейств A350 XWB, A380 и A320neo…

Производственные площадки: Великобритания

-

Первая крышка нижнего крыла A350 XWB показана на заводе Airbus в Бротоне, Великобритания.

Расположенная в Северном Уэльсе, площадка Airbus Broughton собирает крылья для всего семейства коммерческих самолетов, производя более 1000 крыльев в год. Его деятельность включает фрезерование кожи крыла, изготовление стрингера, полное оснащение крыла и сборку крыла.

Filton – это еще одно британское подразделение Airbus с его инженерно-исследовательскими и технологическими группами, отвечающими за проектирование крыльев, шасси и топливных систем; и изготовление комплектующих…

Производственные площадки: Испания

-

Производственные мощности для коммерческих самолетов Airbus, военных самолетов, вертолетов и космической деятельности можно найти на территории Испании.

Хетафе, расположенный в центральной Испании, специализируется на проектировании, проектировании, производстве и сборке авиационных компонентов. Завод является центром доставки для линий окончательной сборки в Тулузе и Гамбурге для всех программ, за исключением A380 – роль, которую он разделяет с заводом Puerto Real в Кадисе. Getafe использует металлический материал и современные композитные материалы для изготовления фюзеляжа для всех самолетов Airbus и специализируется на окончательной сборке, испытаниях систем и испытаниях всех горизонтальных хвостовых плоскостей для всех самолетов Airbus; задний фюзеляж и хвостовой конус A380 и задний фюзеляж A350 XWB. Хетафе также отвечает за двери основного шасси A380.

Предприятие(завод) Airbus Illescas является лидером в производстве композитных авиационных компонентов, в основном крупногабаритных или сложных деталей, таких как нижняя крышка крыла A350 XWB. Компоненты, произведенные в Illescas для моделей Airbus, включают в себя: стабилизаторы, рули и лонжероны, секции задней части фюзеляжа и шасси для A380, секции задней части фюзеляжа и внутреннюю обшивку крыла для Airbus A350 XWB.

Компания Puerto Real, расположенная на юге Испании, специализируется на автоматической сборке подвижных поверхностей (рулей и лонжеронов) для всех программ самолетов Airbus. Он также отвечает за конечное оборудование и доставку на конечную сборочную линию крупных и сложных конструктивных компонентов, таких как горизонтальная хвостовая плоскость и обтекатель брюха фюзеляжа A380, а также производит коробки горизонтальной хвостовой плоскости A350 XWB…

3. Перевозка основных секций самолетов

Содержание:

- Собственный парк самолетов Airbus

- Многомодовый транспорт для A380

- Доставка самолетов по участкам

- Глобальный охват

Собственный парк самолетов Airbus

-

Загрузка модулей самолёта А350XWB -

Кормовая секция фюзеляжа самолета A350 XWB доставляется на конечную сборочную линию с помощью воздушного судна Beluga Airbus

Airbus разработал собственную транспортную систему для переброски больших предварительно собранных секций своих реактивных лайнеров с их производственных площадок на линии окончательной сборки в Тулузе и Гамбурге. Эту услугу выполняют пять A300-600ST Super Transporter, а парк следующего поколения находится в стадии разработки.

Модифицированные A300-600, по прозвищу «Beluga», имеют выпуклую грузовую кабину главной палубы, которая позволяет загружать полные секции фюзеляжа и крылья. Управляемый Airbus Transport International, Super Transporter способен перевозить груз весом 47 метрических тонн (103 616 фунтов) в диапазоне 900 морских миль (1 667 км.). Чтобы поддержать запланированное увеличение производительности, Airbus расширяет свой существующий парк самолетов A300-600ST, разрабатывая и выпуская пять новых самолетов Beluga, называемых BelugaXL, которые производятся из универсальной линейки широкофюзеляжных самолетов A330 компании, с середины 2019 года…

Многомодовый транспорт для A380

-

Секции самолетов доставляются в Тулузу, Франция морским, речным и автомобильным транспортом

Размер A380 означает, что его секции фюзеляжа и крыльев доставляются через наземную транспортную сеть, которая включает в себя специально заказанные катера, чтобы доставить эти секции с производственных площадок во Франции, Германии, Испании и Великобритании во французский город Бордо. Оттуда секции перевозятся на барже по реке Гаронне до конечной сборочной линии в Тулузе.

Что касается других программ самолетов Airbus, производство A380 происходит в разных местах по всей Европе. Каждый производит полностью оборудованные секции, которые транспортируются на конечную сборочную линию. Большинство секций A380 транспортируется в Тулузу морем, рекой и дорогой. Ряд более мелких компонентов, таких как вертикальный плавник, изготовленный в Штаде, или носовая часть, изготовленная в Меольте, Франция, перевозятся на флоте аэробуса Beluga…

Доставка самолетов по участкам

-

Аэробус использует катера-катера для перевозки больших секций самолетов по морю.

Все большие секции A380 транспортируются на грузовиках с внутренних производственных площадок до ближайшего речного или морского порта. Крылья, например, путешествуют на барже по реке Ди от Бротона в Северном Уэльсе до устья Ди, где они загружаются на катер с большой вместимостью. Судно используется для перемещения секций самолетов по морю во французский порт Пойяк, недалеко от Бордо.

Здесь компоненты передаются специально спроектированным баржам, которые переносят их на предпоследнюю часть своего 95-километрового пути. путешествие вверх по реке Гаронна из Пойяка в Лангон. Четыре речных рейса требуются для перевозки секций фюзеляжа и горизонтальной хвостовой плоскости одного самолета. В Лангоне секции самолетов переправляются на негабаритные грузовики, чтобы завершить поездку в Тулузу по дороге…

Глобальный охват

То, что станет 50-м самолетом семейства A320 американского производства, загружено в Гамбурге.

Для семейства лайнеров A320 Airbus расширила свои мощности по окончательной сборке за пределы первоначального европейского местоположения в Тулузе и Гамбурге до площадок на двух других ключевых мировых рынках – в Китае (в Тяньцзине) и США (в Мобиле, Алабама).

Эти последние места сборки поставляются морским транспортом. Например, компоненты для производственного комплекса Airbus US отправляются из Гамбурга: один корабль перевозит крупные компоненты для однопроходного лайнера во время 29-дневного трансатлантического рейса в Алабаму на побережье Мексиканского залива США, включая переднюю и заднюю части фюзеляжа, крылья вертикальный хвост и горизонтальный хвост – в то время как другое судно загружено с инвентарем меньших частей…

4. Финальная сборка и испытания

-

Мировые линии окончательной сборки.

Airbus имеет восемь линий окончательной сборки (FAL) в четырех точках по всему миру, которые производят полный спектр линейных самолетов с одним проходом и широким корпусом. Пять из них предназначены для семейства A320, обеспечивающего устойчивое высокопроизводительное производство для этой наиболее продаваемой линейки продуктов с одним проходом. Местоположение FAL и лайнеры, которые они производят, следующие:

Тулуза, Франция (пять FAL) : два для семьи A320; по одному на широкофюзеляжный A330, A350 XWB и A380.

Гамбург, Германия (один FAL) : все четыре производственные линии для семейства A320.

Тяньцзинь, Китай (один FAL) :семья A320.

Мобильный, Соединенные Штаты (один FAL) : A320 Family…

-

Сборка A320 выходит на мировой рынок

- Самолеты семейства A320 производятся на линиях окончательной сборки в Тулузе, Франция; Гамбург, Германия; Тяньцзинь, Китай; и Мобайл, штат Алабама, США.

- Тулуза также стала домом для первой сборочной линии Airbus для семейства A320, которая впоследствии была дополнена пропускной способностью в Гамбурге, Германия, для удовлетворения высокого спроса на самый продаваемый самолет Airbus. Очередная сборочная линия была открыта в 2008 году в Тяньцзине, Китай – первое такое предприятие для Airbus, расположенное за пределами Европы, обеспечивающее производственную площадку на одном из ключевых мировых рынков авиаперевозок.

- Близость к рынку также была важным элементом в решении Airbus создать линию конечной сборки семейства A320 в Соединенных Штатах. Официально называемый Airbus US Manufacturing Facility, он расположен в Мобиле, на побережье Мексиканского залива в штате Алабама. Американский сайт доставил свой первый самолет семейства A320 в 2016 году.

- Все конечные сборочные линии организованы одинаково по станциям, каждая из которых выполняет определенную задачу при сборке самолета и тестировании систем. Фюзеляжи А320 прибывают на линию в двух сегментах, которые соединяются, чтобы начать последовательность сборки самолета. Готовый соединенный фюзеляж поднимается в положение, в котором два крыла соединены, установлены пилоны двигателя и шасси.

- Затем самолеты семейства A320 перемещаются в многоцелевой отсек для системных испытаний, и самолет готов к установке в кабине. Это освобождает путь к последним операциям: установка двигателя, испытания топлива и давления, покраска, запуск двигателя и летные испытания с последующим приемом и доставкой самолета…

-

Сборка дальнего A330 / A340

- Линия окончательной сборки Airbus A330 / A340 включает в себя несколько станций, на которых выполняются конкретные задачи.

- Аэробус применил свой опыт с A300 / A310 и A320 для создания технически совершенной, оптимизированной линии окончательной сборки для семейства самолетов большой дальности A330 / A340, расположенного на специально построенном объекте в Тулузе. Для сборки двухдвигательного A330 или четырехдвигательного A340 потребовалось всего два комплекта окончательной сборки, при этом продолжительная сборка A330 продолжится после прекращения производства A340.

- A330 / A340 FAL также построен по принципу «станции». На Станции(цех) 40 внешние крылья самолета соединены с центральным фюзеляжем и крылом. Эта деятельность в высокой степени автоматизирована с использованием восьми роботов, расположенных по обе стороны от фюзеляжа и над / под крылом. На Станции 35 три секции фюзеляжа самолета склепаны вместе, вместе с установкой горизонтальных и вертикальных стабилизаторов, шасси с колесами и пилонов двигателя. Этому процессу помогают четыре робота, которые движутся вокруг фюзеляжа на орбитальных железных дорогах.

- Затем воздушные суда переносятся на собственных колесах в большую зону, называемую Станцией 30, где одновременно могут быть размещены четыре реактивных лайнера большой дальности. Именно здесь системы подключаются и испытываются, а наземные механики проводят около 85 проверок системы. Механики переходят от самолета к самолету на Станции 30, а не перемещают самолет в разные позиции.

- Затем готовые A330 перемещаются за пределы ангара окончательной сборки для тестирования систем топлива и наддува. Затем устанавливаются двигатели самолета, а его кабина устанавливается перед окраской, прогонами двигателя и летными испытаниями, которые предшествуют приему самолета заказчиком и доставке…

-

Финальная сборочная линия A380

- Конечная сборочная линия для флагмана A380 Airbus 21-го века находится в Тулузе, Франция. Тулуза, Франция, также является домом для линии окончательной сборки Airbus A380 – массивного объекта, который предоставляет пространство в 150 000 квадратных метров для флагманского двухэтажного лайнера. Процесс сборки A380 происходит на одной комбинированной станции (участок сборочной линии, предназначенной для выполнения конкретной задачи), где выполняются все операции, кроме установки двигателя. Представляя более трети стоимости самолета, двигатели являются одними из последних компонентов, которые будут установлены на A380, чтобы уменьшить стоимость запасов.

- Когда все секции расположены, инструментальная стойка – огромная леска – окружает самолет для процесса сборки: соединение трех секций фюзеляжа, крыльев, горизонтальных и вертикальных стабилизаторов, пилонов двигателя, шасси и электрических стоек.

- Самолет полностью собран на этой первой станции, за исключением двигателей, которые установлены на второй рабочей станции, известной как Станция 30. После завершения сборки самолет отбуксируется за пределы зала и возвращается на одну из трех модульных станций. пройти серию общих испытаний.

- Эти испытания проводятся на трех идентичных Станциях 30 для электрических и гидравлических систем; бортовые компьютеры; подвижные части; и шасси. Топливные баки также проверены на утечки; наконец, четыре двигателя A380 введены в действие. Airbus предлагает клиентам на выбор два типа двигателей. Самолет буксируется к югу от сборочного цеха Lagardère для испытаний двигателя на подготовительной площадке. Затем A380 проходит первый испытательный полет…

-

Линия конечной сборки Airbus A350 XWB – это L-образное здание площадью 72 000 квадратных метров.

- В октябре 2012 года была официально представлена новейшая линия окончательной сборки Airbus для A350 XWB в Тулузе. Разработанная таким образом, чтобы иметь минимальную экологическую нагрузку среди всех линий окончательной сборки, когда-либо построенных Airbus, на этом L-образном объекте площадью 72 000 квадратных метров размещаются начальные стадии окончательная сборка, включающая соединение фюзеляжа и крыльев. Он также включает в себя 19 000 квадратных метров приложений (офисы, мастерские и логистические зоны).

- Упрощенный процесс сборки самолета для A350 XWB позволяет командам работать параллельно, сокращая время от начала окончательной сборки до доставки самолета на 30%. Кроме того, этот производственный центр был построен рядом с существующими производственными мощностями A330, чтобы обеспечить оптимизацию ресурсов.

- Благодаря новой системе освещения, установленным на крыше фотоэлектрическим солнечным панелям, полупрозрачным панелям и стеклянным арочным крышам, сборочное производство способно производить эквивалент более половины собственной энергии.

- В дальнейшем увеличивая свой статус «самой зеленой» линии окончательной сборки, когда-либо построенной Airbus, многие строительные материалы были переработаны во время строительных работ. Рулевая дорожка и зона стоянки самолетов, где строится здание, были спланированы, раздавлены и использованы повторно в новом здании, что позволило сократить объем материалов, поступающих из карьеров. Всего было переработано около 10 000 кубометров материалов.

- При полной производительности программы A350 XWB требуется около 1500 сотрудников, работающих на площадке…

-

Процесс сборки A350 XWB

- Три секции фюзеляжа A350 XWB показаны после их доставки на линию окончательной сборки.

- Промышленный процесс A350 XWB оптимизирован от начала до конца. Сборка основных секций фюзеляжа нового лайнера нового поколения завершается в упорядоченном рабочем процессе, который поэтапно проходит через несколько станций в рамках сборки интеграции.

- После того, как камбузы салона и отсеки для отдыха экипажа установлены в самолете на Станции 59, все готово к присоединению фюзеляжа на подвижных стойках Станции 50. Установка переднего экипажа отдыха и задней камбуз также завершена, а носовой шасси добавлен к фюзеляжу.

- Отсюда самолет перемещается на Станцию 40, где прикрепляются крылья и вертикальные / горизонтальные хвосты, а также некоторые другие части планера, включая шасси и опоры двигателя. В то время как крылья и хвосты установлены, Станция 40 также видит внутреннюю деятельность кабины, включающую установку боковин кабины, верхних стеллажей для хранения, ковров, поверхностей пола и перегородок.

- После передачи на станцию 30 воздушное судно подвергается наземным испытаниям с использованием механических, электрических и бортовых систем, проверенных в конфигурациях, аналогичных условиям полета. Монтажные работы на этой станции включают в себя установку сидений и их разводку, размещение облицовок дверей, облицовок грузовых отсеков, перегородок и оборудования камбуза, а также размещение окончательных конструктивных элементов, таких как обтекатель самолета, двери шасси и ведение крыла кромки…

5. Тестовая программа(лётные испытания) и сертификация

-

-

Обеспечение летной годности

Аэробус A321neo выполнил тесты на попадание воды в рамках своей сертификационной кампании.

Прежде чем приступить к серийному производству, самолеты Airbus проходят сложную, строгую летную проверку и сертификационную кампанию. После утверждения и сертификации воздушное судно очищается для обслуживания. Этот обширный процесс подробно описан в параграфах ниже, на конкретных примерах от A380, A350 XWB и A320neo от Airbus.

Флагман A380 Airbus 21-го века был сертифицирован двумя основными международными руководящими органами – Европейским агентством по авиационной безопасности (EASA) и Федеральным авиационным управлением США (FAA) – в декабре 2006 года по программе, которая началась более пяти лет назад и в конечном итоге составлял более 2600 летных часов с парком из пяти испытательных самолетов.

Чтобы обеспечить надежность A350 XWB с момента его ввода в коммерческую эксплуатацию в январе 2015 года, Airbus реализовал одну из самых тщательных программ испытаний, когда-либо разработанных для реактивного лайнера. Длительный чуть более 14 месяцев, отраслевой рекорд, программа летных испытаний и сертификации A350-900 включала в себя парк из пяти самолетов, который в общей сложности выполнил более 2600 летных часов – с сертификацией типа, полученной от EASA и FAA в сентябре и ноябре 2014 года, соответственно.

Тестирование и сертификация семейства самолетов A320neo включает шесть версий, причем A319neo, A320neo и A321neo проходят проверку своего планера, систем и двух вариантов силовой установки, предлагаемых на каждом типе самолета: LEAP-1A CFM International и Pratt & Whitney PurePower PW1100G- Двигатели JM. Кампании также подтвердили, что воздушное судно соответствует целевым показателям с точки зрения расхода топлива и дальности полета – на основе выбора двигателей последнего поколения и больших устройств с крылышками Sharklet…

-

Структурно-статические испытания

Крылья A350 XWB испытываются при предельной нагрузке, демонстрируя пятиметровый прогиб на концах крыльев.

В рамках подготовки к первому полету самолета нового реактивного лайнера, такого как двухэтажный самолет A380 и новое поколение A350 XWB, проходят структурные статические испытания, которые включают в себя:

- калибровочные испытания в летно-испытательной установке (FTI),

- максимальный изгиб крыла при предельной нагрузке,

- функциональные испытания элеронов и спойлеров при максимальном изгибе крыла,

- испытаниях под давлением фюзеляжа, а также на усталостные испытания и моделирование циклов полета.

- Испытание на усталость исследует, как конструкция самолета реагирует на стресс в течение длительного периода времени и на различных этапах его эксплуатации, таких как руление на ВПП, взлет, крейсерская и посадка. Чтобы воссоздать эти условия, комбинация нагрузок помещается на планер и активируется с помощью управляемых компьютером гидравлических домкратов.

- В качестве примера, усталостные испытания A380 длились 26 месяцев и были в 2,5 раза превышают проектные показатели обслуживания.

- Испытания собрали в общей сложности 47 500 полетов: в 2,5 раза больше полетов, которые совершит A380 за 25 лет эксплуатации. 16-часовой полет был смоделирован всего за 11 минут. Испытания выдвинули конструкцию самолета до предела, чтобы выявить любые необходимые конструктивные улучшения.

- Заключительные испытания и подготовка к полету – это фаза, включающая калибровку манометров, проверку герметичности салона и испытания навигационных систем…

-

Испытания A350XWB в климатической лаборатории McKinley -

Лётные испытания A350XWB

- Аэробус A350 XWB прошел две недели испытаний в климатической лаборатории McKinley во Флориде, США.

- Компания по летным испытаниям самолета предназначена для оценки общих характеристик управляемости, эксплуатационных характеристик, шума аэродрома и работы систем в нормальном режиме, сценариев отказов и экстремальных условий, что завершается сертификацией органами летной годности.

- Для испытаний на экстремальные погодные условия А380 Аэробус управлял двухэтажным реактивным лайнером из Северной Канады до пустынной жары Персидского залива и жарких и больших высот Эфиопии и Колумбии; в то время как оценки A350 XWB включали испытания в холодную погоду в Икалуите, Канада; оценки высоты над уровнем моря в Ла-Пасе, Боливия, и кампания по жаркой погоде в Аль-Айне, Объединенные Арабские Эмираты.

- Кроме того, A350 XWB стал первым самолетом Airbus, посетившим климатическую лабораторию McKinley в американском штате Флорида. В этом уникальном месте лайнер подвергся воздействию различных климатических условий, начиная от 40 градусов C. до отрицательного-40 град. С в климатическом ангаре.

- Дальнейшие сертификационные летные испытания посвящены испытаниям по проглатыванию водой, испытаниям на низкой скорости взлета, взлету и отклонению взлета и посадки. В дополнение к испытаниям на вихревом следе – воздушной турбулентности, создаваемой позади самолета при взлете, – необходимой для сертификации, Airbus продолжает выполнять обширную серию испытаний и измерений в этой области.

- С семейством A320neo сертификационные летные испытания включали проверку двигателей нового поколения LEAP-1A и PurePower PW1100G-JM на реактивных лайнерах, в том числе меньшее количество сжигаемого топлива и меньшую нагрузку на окружающую среду с уменьшенными выбросами NOx и шумом двигателя, наряду с самолетами.

- Управляющие качества и производительность, а также работа таких систем, как автопилот…

-

Дополнительные испытания и более…

- Аэробус «Ранние длительные полеты» испытывает кабину, процесс и системы нового самолета в нормальных условиях эксплуатации.

- В дополнение к успеху летных испытаний, еще одним важным моментом вступления A380 в эксплуатацию стали испытания совместимости аэропортов: всего 38 аэропортов, посещенных по всему земному шару, продемонстрировали способность самолета работать так же, как и существующие большие самолеты.

- Для A350 XWB глобальный тур по проверке маршрутов – один из последних шагов к сертификации – доставил этот высокоэффективный лайнер в 14 крупных аэропортов в четырех различных рейсах, пролетев примерно 81 700 морских миль за 180 летных часов.

- Другим важным аспектом тестирования A380 и A350 XWB были программы «Ранние дальние полеты» (ELF), которые выходили за рамки требований сертификации. Для этих оценок оборудованный кабиной летно-испытательный самолет эксплуатировался на имитируемых коммерческих службах с реальными «пассажирами» – состоящими из сотрудников Airbus – и настоящими летными экипажами авиакомпании для оценки систем салона в типичных условиях эксплуатации…

Сертификация

Сертификация является обязательным обязательством, и все самолеты, их двигатели и винты могут быть сертифицированы. «Сертификат типа», выданный для обозначения летной годности конструкции самолета, сопровождается «Сертификатом летной годности», который разрешает эксплуатацию самолетов в определенных странах или регионах…PS…

Процесс сертификации охватывает полный процесс разработки нового самолета. Он включает в себя различные этапы:

- Детальный проектный обзор,

- Тестовый обзор и участие в лаборатории,

- Тестовый обзор и участие в полете (разработан с учетом изменений в свете результатов),

- Авиационные операторы (активно участвующие в определении дизайна, разработке и внедрении услуг).

- Компетентные органы в каждой географической юрисдикции контролируют процесс сертификации…

Сегодня две основные системы сертификации самолетов:

- Для Соединенных Штатов, правила FAR 25,

- Для Европейского Союза, JAR 25 правил.

Каждый орган имеет право требовать определенных условий, в то время как производитель воздушного судна всегда должен заранее планировать сертификацию импортирующими странами…

6. Доставка клиенту

-

A380s для Qantas и Singapore Airlines готовы к передаче из центра доставки Airbus в Тулузе.

Прежде чем принять поставку воздушного судна и подписать передачу права собственности, авиакомпания-заказчик проводит полную и детальную проверку. Он представлен группой экспертов, задача которых заключается в проверке соответствия воздушного судна контрактной спецификации. Им помогает в этом команда доставки Airbus.

Этап доставки длится в среднем четыре или пять дней, в зависимости от программы самолета.

Стандартная процедура доставки происходит следующим образом:

1-й день: наземные проверки: внешние поверхности, отсеки и визуальный осмотр кабины, статические проверки системы самолета и кабины, испытания двигателя.

2-й день: приемочный рейс: проверка во время полета всех систем воздушного судна (включая системы салона) и поведения воздушного судна во всей зоне полета.

3-й день: физическая переделка или предоставление решений для всех технических и качественных препятствий, открытых при доставке.

4-й день: завершение технической приемки. Техническое закрытие воздушного судна и все сопутствующие документы, подтверждающие соответствие воздушного судна сертификату типа и соответствие технической спецификации, позволяющей выдавать сертификат летной годности.

5-й день: передача правоустанавливающих документов воздушного судна авиакомпании-заказчику: смена владельца воздушного судна. Подготовка самолета к переправе на пароме до своей базы…???

7. Работа с клиентом

Каждый представитель авиакомпании, назначенный заказчиком, несет ответственность за выполнение определенного количества задач. Типичная команда состоит из примерно семи человек (из инженеров, специалистов по качеству, технического обслуживания, полетов и т. Д.), Подчиненных руководителю группы доставки, который централизует все проблемы.

Airbus также предлагает авиакомпании-заказчику серию презентаций о своих самолетах на протяжении всего производственного процесса, от сборки основных компонентов до покраски и отделки салона, чтобы можно было проверить, что условия контракта выполнены.

По теме:

Главный конкурент Boeing – Airbus вернул лидерство

30 сентября 2022г. Генеральный секретарь ЦК КПК Си Цзиньпин встретился с представителями группы разработчиков C919 и посетил выставку достижений этого проекта. Успешная разработка самолёта и получение им сертификата типа свидетельствует о возможностях Китая самостоятельно разрабатывать лайнеры класса А320 и В737, что является важной вехой в развитии авиаотрасли. А встреча с инженерами показывает, сколь высоко внимание … Из иностранных реестров выведено 87 импортных самолётов, которые находились в лизинге у российских авиакомпаний и имели двойную регистрацию как в российском реестре, так и в иностранных. Об этом сообщают «Известия» со ссылкой на Минтранс и источники в авиаотрасли. Дерегистрация самолётов из иностранных реестров позволяет минимизировать риски при полётах за рубеж. По правилам Чикагской конвенции ICAO учёт судна … В 2023 году на создание российско-китайского пассажирского самолёта CR929 планируется выделить около 897 млн руб. Это следует из проекта бюджета на ближайшие три года. Финансирование проекта широкофюзеляжного дальнемагистрального самолёта предполагается в рамках госпрограммы научно-технологического развития РФ. При этом на 2024 и 2025 годы соответствующие траты в ней не заложены, сообщает «Интерфакс». Разработка самолёта ведётся с 2016 года …

C919 – важный шаг на пути к великому возрождению китайской нации

От двойной регистрации «очищены» 90 иностранных самолётов

На разработку ШФДМС CR929 в 2023г заложено 900 млн рублей