«Цифровые двойники» в ОДК

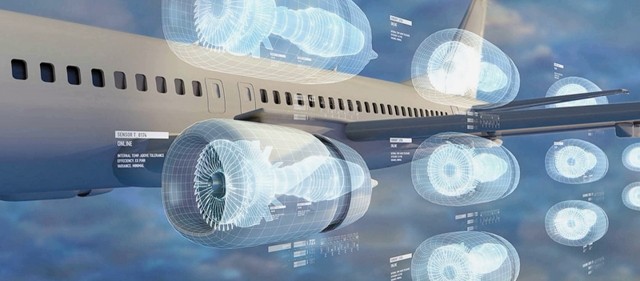

Объединенная двигателестроительная корпорация (ОДК), входящая в Ростех, и «Саровский инженерный центр» совершенствует технологии «цифровых двойников», делая ставку на интеграцию VR-технологий, а также сенсорных комплексов на основе интернета вещей и облачных вычислений. «Цифровой двойник» – виртуальная модель изделия, которая постоянно корректируется по результатам натурных экспериментов и достоверно предсказывает его поведение в течение всего жизненного цикла.

Например, цифровой двойник истребителя Су-57 будет соответствовать своему физическому оригиналу в течение всего жизненного цикла продукта, предоставляя расчетные, управляющие и эксплуатационные параметры, а также рассчитывая риски и срок службы, при относительно низкой стоимости. В ОДК «цифровые двойники» используются, в частности, при проектировании, производстве, эксплуатации двигателей SaM146, ПД-14, перспективного двигателя большой тяги ПД-35, морских газотурбинных двигателей, двигателя для Су-57. Способность понимать, прогнозировать и оптимизировать продукт, устройство или процесс во время проектирования, изготовления, эксплуатации и даже утилизации приобретает очень большое значение. На этапе проектирования VR– технологии смогут быстро выявить и исправить ошибки в геометрии деталей, оптимизируя и верифицируя математические модели, которые применяются в составе «цифрового двойника». По словам специалистов, использование технологии VR сократит сроки поставки продукта на рынок, сделает работу с ними более эффективной и доступной как для конструкторов, так и эксплуатантов.

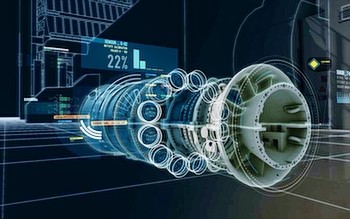

Цифровой двойник – виртуальный прототип реального объекта, группы объектов или процессов. Это сложный программный продукт, который создается на основе самых разнообразных данных. Цифровой двойник не ограничивается сбором данных, полученных на стадии разработки и изготовления продукта -он продолжает собирать и анализировать данные во время всего жизненного цикла реального объекта, в том числе с помощью многочисленных IoT-датчиков. Технология даёт возможность моделировать самые разные ситуации, которые могут возникать на производстве. Таким образом, цифровой двойник позволяет подбирать наиболее адекватные сценарии проведения технологических процессов, чтобы избежать сбоев и форс-мажоров.

Погрешность между работой виртуальной модели и работой реального объекта не должна превышать 5%. Например, двигатель – при воздействиях на него в цифровой среде поведение модели должно отклоняться от поведения реального объекта не более чем на 5%.

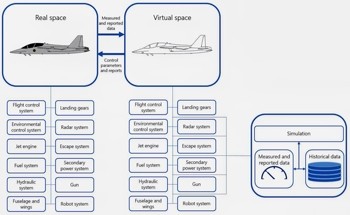

Термин «Цифровой двойник» был предложен еще в 2003 году Майклом Гривсом (Michael Grieves) как способ удешевления разработки продуктов с помощью цифровых моделей. Важное требование в концепции цифрового двойника заключается в том, что он должен быть динамическим и постоянно обновляемым представлением реального физического продукта, устройства или процесса. Статическая модель реального пространства -не является цифровым двойником. Реальное и виртуальное пространства связаны, начиная от самого производства и эксплуатации изделия, устройства или процесса и заканчивая его ликвидацией. Информация с датчиков, отчеты от пользователей и другие данные, получаемые в процессе производства и эксплуатации, должны непрерывно передаваться цифровому двойнику. В свою очередь различные прогнозы и оценки, управляющие параметры и другие переменные, которые могут использоваться для разработки и эксплуатации реального устройства, должны непрерывно передаваться обратно из виртуального пространства в реальное.

Системы, подсистемы и виртуальные подпространства

Для точного описания такого продвинутого аппарата среда моделирования, скорее всего, должна включать в себя несколько сотен или даже тысяч мультифизических и многомасштабных моделей

На рисунке отображены некоторые из наиболее важных подсистем истребителя. Цифровой двойник состоит из множества различных подпространств, содержащих модели, расчетные и эмпирические (экспериментальные) данные, а также отчеты для каждой из подсистем самолета. Такую систему можно назвать совокупностью цифровых двойников. Например, работу реактивного двигателя можно описать с помощью классической модели горения, в т.ч. с элементами прогнозирования и контроля рабочих условий сгорания. Также может быть реализован прочностной анализ конструкций в связке с детальными микроскопическими моделями материалов определенных важных компонентов, на которые влияют усталость материалов и циклические изменения температуры. Такие модели могут непрерывно получать данные о потоке в турбине, составе газовой смеси, температуре, оборотах реактивного двигателя, вибрации, скорости и истории всех рабочих переменных для конкретной турбины -и это еще не все параметры, описывающие только турбинную часть. Другие части самолета требуют настолько же подробного описания. Свои собственные цифровые двойники можно создать для систем управления полетом, гидравлики, шасси и других подсистем. Каждый из двойников будет включать мультифизические и мультимасштабные модели, расчетные данные, информацию с датчиков и т.п.

Алгоритм создания цифрового двойника двигателя

C начала двигатель разрабатывают традиционным способом, готовят требования и выполняют процедуры системного проектирования. Затем его моделируют в программе САПР. А когда двигатели изготавливают на заводе, вместе с ними рождаются цифровые двойники. Цифровой двойник создается для каждого физического двигателя в момент производства и становится его точной цифровой копией. Затем цифровой двойник проходит через все этапы жизненного цикла физического двигателя. В идеале цифровой двойник двигателя точно соответствует своему физическому двойнику и воспроизводит его состояние в любой момент на протяжении всего срока службы. Иными словами, цифровой двойник появляется при создании двигателя, развивается и изменяется в ходе обслуживания и модернизации физического изделия, а в конце срока службы выводится из эксплуатации вместе с ним.

Модели могут непрерывно получать данные о потоке в турбине, составе газовой смеси, температуре, оборотах реактивного двигателя, вибрации, скорости и истории всех рабочих переменных для конкретной турбины. Цифровое представление позволяет управлять физическим двигателем на протяжении всего срока службы. Таким образом, заказчики получают полноценную технологию управления жизненным циклом продукции. Двигатель может использоваться активнее, чем предполагалось, ему может потребоваться ремонт или замена деталей, может случиться еще что-то -все это отразит цифровой двойник. Стоит отметить, что двигатель может самостоятельно собирать и отправлять разработчикам разнообразные данные и даже выполнять самодиагностику. В таком случае цифровой двойник позволит заказчику «увидеть» физический двигатель и получить о нем полную информацию. Для цифровых двойников доступно много представлений, отражающих разные подмножества данных. Поддерживаются как традиционные информационные панели, так и отображение информации в контексте 3D-моделей, а также в режиме дополненной реальности. В представление дополненной реальности могут входить показания датчиков, PLM-информация, инструкции по обслуживанию и даже информация из других систем, например записи о владельцах из CRM-системы и т. д.

Стоит напомнить, что пилотный проект по интеграции VR-технологии при создании «цифрового двойника» газотурбинного двигателя выполняется в рамках партнерства ОКБ им. А. Люльки и ООО «Саровский инженерный центр». Отмечается, что вся современная продукция конструкторских бюро предприятий ОДК к настоящему времени уже полностью оцифрована и готова переходить к следующему этапу.

Для справки:

Термин «Цифровой двойник» был предложен еще в 2003 году Майклом Гривсом (Michael Grieves) как способ удешевления разработки продуктов с помощью цифровых моделей. В своей статье 2003 года «Цифровые двойники: превосходство в производстве на основе виртуального прототипа завода» Гривс писал: «Применение цифрового двойника происходит на протяжении всего жизненного цикла изделия – чтобы обеспечить высокий уровень качества для потребителя, и предоставить информацию о том, как он на самом деле пользуется продуктом -для изготовителя». Термин «Цифровой двойник» был придуман инженером, с которым Гривс работал в NASA. Вне зависимости от того, является ли рассматриваемый объект искусственным коленным суставом или аэродинамическим двигателем, Гривс считает, что применяя единый подход можно значительно сократить расходы на проектирование, изготовление, эксплуатацию и последующее обслуживание изделия. Целый ряд компаний, работающих в области автоматизированного проектирования (САПР) одобрили эту идею.

Источник:

Источник: