2 декабря 2023 года Акционерное общество «АэроКомпозит» отметило своё пятнадцатилетие. Предприятие создавалось как специализированный центр компетенций по композитным решениям для авиации, и частности для самолёта МС-21. Сейчас в состав компании входят три предприятия: опытная лаборатория технологий и конструкций из ПКМ в Москве, Ульяновский завод «АэроКомпозит» и Казанский завод «КАПО-Композит».

В процессе восстановления и развития авиационной промышленности после коллапса в 90-х годах нашей стране было необходимо организовать производство гражданских самолётов нового поколения, чтобы составить конкуренцию западным образцам и заинтересовать перевозчиков в российской технике. В одном из интервью в 2016 году Олег Демченко (тогда президент корпорации «Иркут» и генеральный конструктор ОКБ им. Яковлева) вспоминал, что в процессе разработки самолёта МС-21 он приглашал для консультаций многих ведущих специалистов российского авиастроения, в том числе и Генриха Новожилова, с которым они много обсуждали и спорили, каким должен быть будущий самолёт. В итоге пришли к единому мнению, что крыло обязательно должно быть композитным.

Изготовление композиционных деталей в авиапромышленности представляет собой сложный технологический процесс, одним из которых является автоклавное формование, основанное на использовании препрегов – композиционных материалов-полуфабрикатов, состоящих из углеродных тканей, пропитанных полимерной смолой. Преимущество этого метода заключается в том, что не требуется специализированное оборудование для выкладки препрегов, но некоторые недостатки технологии не позволяют создавать цельные крупногабаритные силовые элементы конструкции самолёта и влияют на стоимость производства деталей. Прежде всего, длительность процесса формования и ограниченный срок хранения препрегов являются факторами, которые определяют цену конечного изделия. Согласно нормативным документам, гарантийный срок хранения препрегов в морозильной камере составляет 12 месяцев при температуре от -19°С до -17°С. Кроме того, заготовку детали можно использовать на производственном участке только в течение 10 суток при температуре 20±2°С.

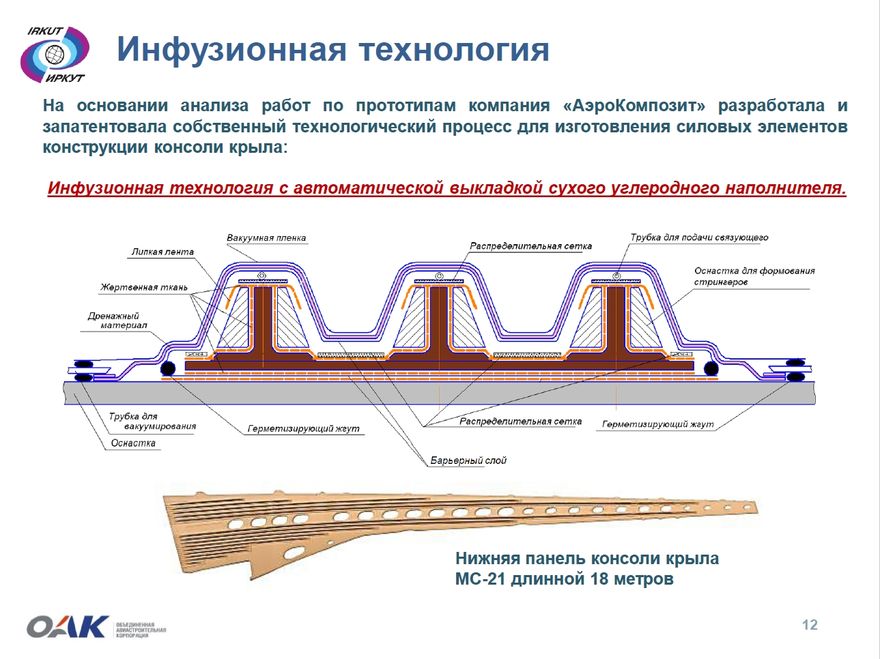

Альтернативой технологии автоклавного формования являются «прямые» процессы, которые сочетают операции пропитки углеродного волокна полимерной смолой и формования детали. Это позволяет сократить время производственного цикла, снизить энерго- и трудозатраты, а также уменьшить стоимость изготовления конструкций. Но самое главное – если отказаться от использования препрегов и автоклавов, можно увеличить размеры изготавливаемых деталей, например лонжеронов и панелей крыла.

Одним из методов безавтоклавного формования является технология вакуумной инфузии (Vacuum Assisted Resin Transfer Moulding, VARTM). Этот процесс основан на пропитке сухого углеродного волокна и формовании детали с использованием вакуумного мешка, закреплённого на оснастке. Полимерная смола проникает в форму благодаря создаваемому разряжению под вакуумным мешком. Метод VARTM существенно снижает затраты на подготовку производства крупных конструкций, так как требуется более простая и дешевая оснастка.

Но технология вакуумной инфузии имеет недостатки, и наиболее существенный – сложность воспроизводимости процесса. Сухая углеродная лента при выкладке на оснастку будет смещаться, и требуется метод, который позволит закрепить слои волокна между собой без применения полимерной смолы. Оборудование, материалы и сам процесс выкладки ранее в авиастроительной отрасли нигде не применялся.

2 декабря 2008 года в целях реализации метода вакуумной инфузии для изготовления цельнокомпозитного крыла самолёта МС-21 было образовано ЗАО «АэроКомпозит». Предприятию ставилась задача сформировать исследовательскую площадку для проведения испытаний применяемых материалов и отработки технологий получения силовых композитных конструкций для авиации. Также требовалось создать производственные центры – заводы по выпуску агрегатов авиационного назначения из ПКМ. Генеральным директором «АэроКомпозита» был назначен Анатолий Гайданский.

Технологический уровень получения углеродного волокна в России на момент начала работ над самолётом МС-21 был ниже западного. Предел прочности углеволокна на основе прекурсоров полиакрилонитрила (ПАН) с характеристиками нитей уровня T800S компании Toray, который используется для производства деталей первого уровня для Boeing 787, составляет 5880 МПа, в то время как российского – 3500 МПа. Это значение находится примерно на одном уровне с материалом Т300 компании Toray, который был разработан в 1970-х годах. После развала СССР России было не до разработки технологий, поэтому считалось, что она отстаёт от Запада в сфере производства углеволокна.

С 2009 по 2012 годы «АэроКомпозит» взаимодействовал с зарубежными компаниями по всему миру, чтобы выбрать материалы и оборудование для повторяемого процесса требуемой точности и качества. На начальном этапе шла работа с американской компанией Hexcel, но позднее «АэроКомпозит» переключился на альтернативных поставщиков. Была выбрана продукция бельгийской Solvay, американское подразделение которой Cytec Industries производит и смолы, и сухое углеволокно, а также – японская компания Toho-Tenax, производящая углеродные нити.

Технология производства силовых конструкций первого уровня «чёрного» крыла самолёта МС-21 была создана специалистами «АэроКомпозита», технологическое оборудование разрабатывалось совместно с зарубежными производителями. Роботизированные установки для сухой автоматизированной выкладки углеродного волокна для изготовления лонжеронов крыла поставила компания Coriolis Composites. Роботизированную установку, которая выкладывает ленту для панелей крыла, поставила испанская MTorres. Термоинфузионные центры TIAC разработаны французской компанией Stevik.

В 2018 году, после введения санкций против российской авиастроительной промышленности встал вопрос о форсировании разработки отечественных материалов, и в первую очередь – углеродной ленты. Эту задачу в кратчайшие сроки решила корпорация Росатом – уже в декабре 2021 года МС-21 с крылом, изготовленным из российских композитов, поднялся в небо. Но это было только начало, требовалось создать и технологическое оборудование для выкладки сухого волокна.

В сентябре 2022 года Федеральная служба по интеллектуальной собственности выдала Акционерному обществу «Препрег – Современные Композиционные Материалы» патент RU 2779663 C1 на полимерную термоусадочную присадку в качестве связующего слоя. Присадка-биндер размещается между слоями сухого углеволокна и под воздействием лазера укладочной головы плавится, обеспечивает склейку слоев. В процессе вакуумной инфузии под воздействием высокой температуры биндер растворяется в связующем – полимерной смоле.

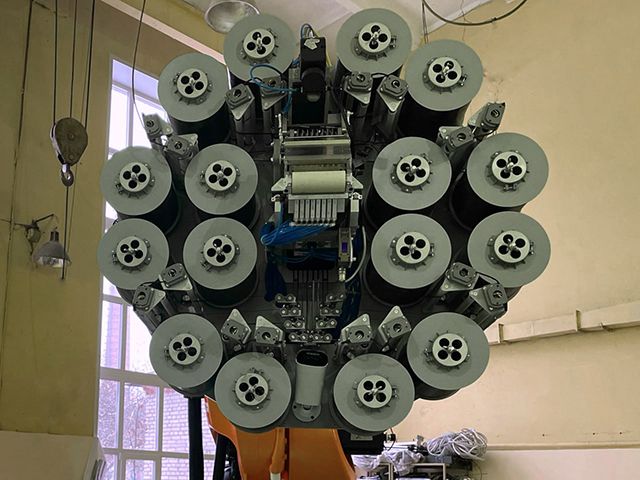

Для выкладки требовалось создать саму голову и робот-манипулятор. Такое оборудование является узкоспециализированным, в мире нет его серийного выпуска, требуются предварительные проработки под конкретный проект самолёта. «АэроКомпозит» привлекал к разработке такого оборудования зарубежные компании, но после введения санкций, партнёрство ими было разорвано. Подобные роботизированные комплексы необходимо было создавать самим, и они уже созданы.

Робот-укладчик для автоматизации процесса выкладки сухой углеродной ленты был разработан совместными усилиями ПАО «Яковлев» и «АэроКомпозита». Благодаря сотрудничеству с МГТУ им. Баумана, был разработан робот, способный выкладывать длиномерные конструкции консолей крыла лайнера.

А сама выкладочная голова была разработана Южно-Российским государственным политехническим университетом им. Н.И. Платова, который расположен в Новочеркасске Ростовской области. Опытный образец портала проходит опытно-промышленную эксплуатации в московской лаборатории «АэроКомпозита». Серийный образец российского роботизированного комплекса в ближайшее время отправится в Ульяновск, на производственную площадку компании.

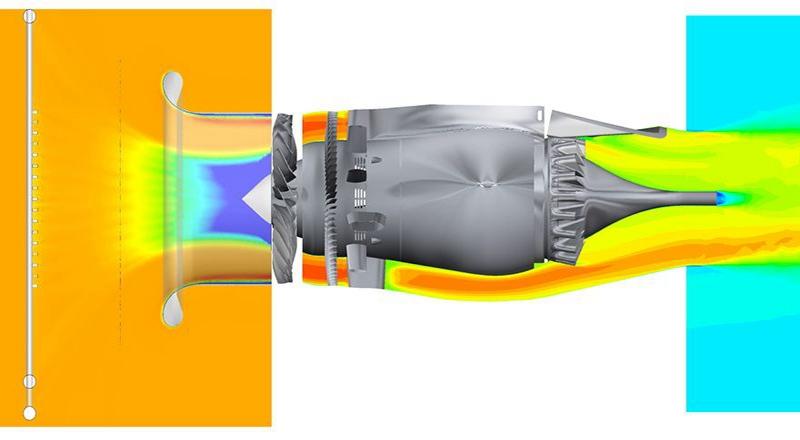

За 15 лет в России практически «с нуля» была создана отрасль полимерно-композитных материалов. Разработана технология изготовления силовых крупногабаритных конструкции крыла из ПКМ, которая обеспечивает одно из конкурентных преимуществ самолёта МС-21 – композитное крыло с улучшенными аэродинамическими характеристиками. Создан научно-технический задел для будущих проектов, в частности, в ЦАГИ идут прочностные испытания кессона крыла перспективного широкофюзеляжного дальнемагистрального самолёта, который разрабатывает COMAC – C929.

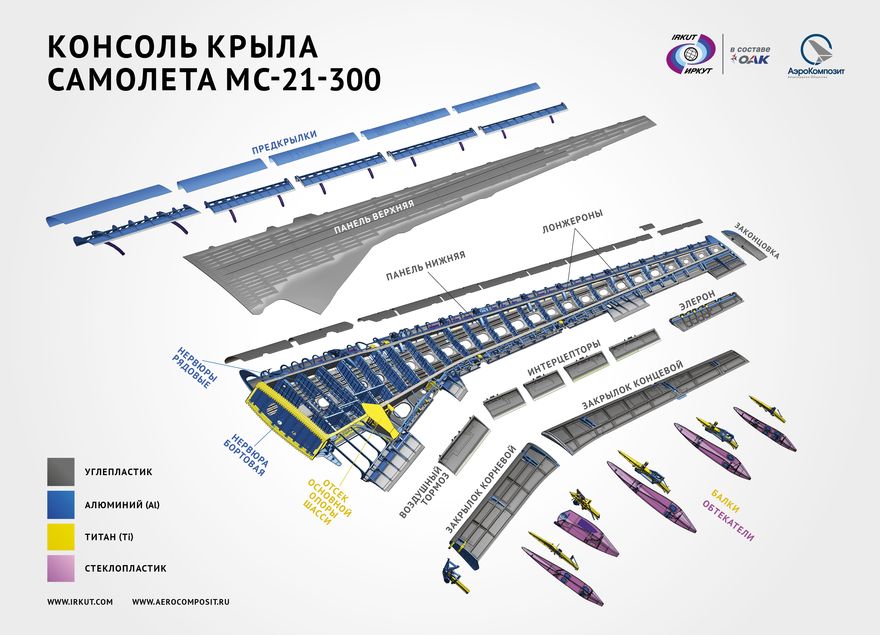

Ульяновский завод «АэроКомпозит» специализируется на изготовлении лонжеронов и панелей крыла со стрингерами, а также центроплана для МС-21 методом вакуумной инфузии. На казанском предприятии «КАПО-Композит» выпускают композитные узлы механизации крыла, оперения, элементы носовой и хвостовой частей крыла МС-21. Здесь применяется метод автоклавного формования на основе препрегов.

В тесном сотрудничестве ПАО «Яковлев» и «АэроКомпозита» с ведущими университетами страны создан первый отечественный роботизированный комплекс для автоматической выкладки сухой углеродной ленты. Ключевые элементы робота, включая программное обеспечение и выкладочную голову, разработаны и произведены в России.

Источник:Андрей Величко для сайта «Авиация России»

Источник:Андрей Величко для сайта «Авиация России»