Заберитесь на крышу нежилого здания, и вы, вероятно, обнаружите агрегатированный кондиционер. В США такие устройства обеспечивают охлаждение в 49% нежилых помещений. Хотя они сравнительно долговечны, им зачастую не уделяют достаточного внимания, что необходимо для эффективного и результативного функционирования.

Общие сведения

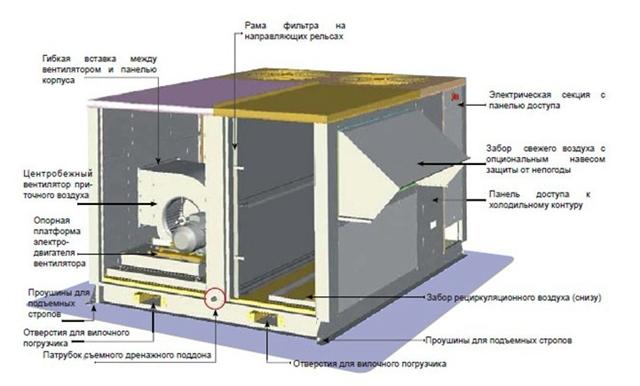

Руфтопы или крышные кондиционеры — это моноблочные агрегаты, которые выполняют комплексную обработку воздуха: его охлаждение, нагрев, осушение, увлажнение, фильтрацию, а также обеспечивают подачу свежего воздуха в необходимых количествах. Ниже мы разберёмся, как столь много функций удалось уместить всего в одном агрегате.

Руфтопы или крышные кондиционеры — это моноблочные агрегаты, которые выполняют комплексную обработку воздуха: его охлаждение, нагрев, осушение, увлажнение, фильтрацию, а также обеспечивают подачу свежего воздуха в необходимых количествах. Ниже мы разберёмся, как столь много функций удалось уместить всего в одном агрегате.

Конструкция и принцип работы руфтопов

Руфтопы устанавливаются на кровле здания и работают одновременно с потоками внутреннего и наружного воздуха. Доступ к внутреннему воздуху осуществляется через отверстие в кровле. Доступ к наружному воздуху — непосредственный, так как устройства установлены в пространстве окружающей среды.

Электронная система управления осуществляет функции:

- Включения компрессора для контура охлаждения.

- Розжига горелки обои ступеней.

- Вводит в действие привода воздушных заслонок для забора и смеси воздуха.

- Переключает заслонки в зависимости от задействования контуров охлаждения или нагрева.

Итак, крышный кондиционер представляет собой разновидность приточной установки (центрального кондиционера). Основной его секцией является вентилятор, который, собственно, и прокачивает воздух через руфтоп. Он всасывает одновременно внутренний и наружный воздух в заданных пропорциях. Данные пропорции определяются расчётом.

Итак, крышный кондиционер представляет собой разновидность приточной установки (центрального кондиционера). Основной его секцией является вентилятор, который, собственно, и прокачивает воздух через руфтоп. Он всасывает одновременно внутренний и наружный воздух в заданных пропорциях. Данные пропорции определяются расчётом.

Количество наружного воздуха должно соответствовать количеству приточного воздуха, которое требуется подать в обслуживаемое помещение. Количество внутреннего (рециркуляционного) воздуха должно быть таким, чтобы обеспечить нужную холодо- или теплопроизводительность установки. В руфтопе регулирование расходов наружного и рециркуляционного воздуха обеспечивается за счёт поворотных заслонок. Угол их поворота (открытия/закрытия) определяет расход проходящего воздуха.

Далее потоки воздуха смешиваются и проходят через секции фильтрации, нагрева, охлаждения, осушения и увлажнения. Очевидно, что в каждый конкретный момент работает секция нагрева или охлаждения и осушения или увлажнения. Наличие тех или иных секций определяется задачами, которые нужно решить в обслуживаемом помещении, например, нужно ли увлажнять или осушать воздух, какова требуемая степень его очистки и так далее.

В руфтопах применяются четыре вида секций нагрева воздуха — по принципу теплового насоса, электрического нагрева, водяного нагрева и газового нагрева. Секция фильтрации — с карманными или панельными фильтрами класса EU3-EU4. Секция увлажнения — на базе изотермических пароувлажнителей или адиабатных увлажнителей распылительного типа.

В целом, внешний вид и работа секций схожа с их аналогами из области приточных установок, но вот на работе секции охлаждения имеет смысл остановиться подробнее. В обычных приточных установках охладители представляют собой водяные или фреоновые теплообменники, которые подключены, соответственно, к чиллерам или компрессорно-конденсаторным блокам. В крышных кондиционерах дело обстоит иначе.

Руфтопы устанавливаются на улице, поэтому компрессорно-конденсаторный блок нет смысла куда-то выносить — его можно разместить внутри самого руфтопа. При этом испаритель холодильного контура будет установлен в канале, по которому движется смесь наружного и рециркуляционного воздуха, а конденсатор будет расположен рядом. Его будет обдувать наружным воздухом специально предусмотренный для этого вентилятор.

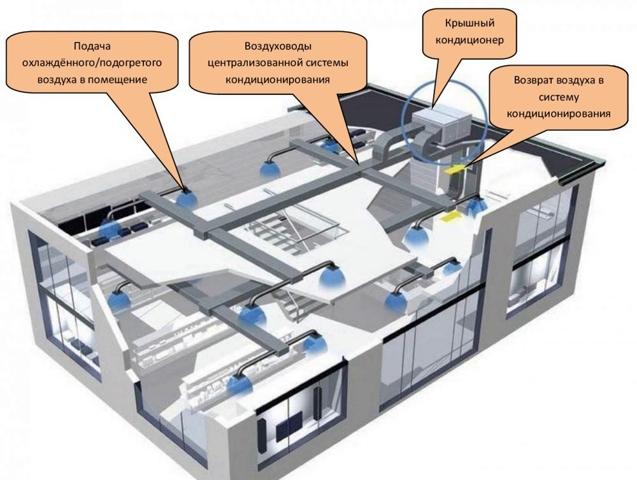

Наконец, подготовленный воздух, прошедший все секции крышного кондиционера, подаётся через отверстие в кровле обратно в помещение.

Образно говоря, руфтопы — это оконные кондиционеры для больших помещений, и располагаются они не в окне, а на кровле. Действительно, подобно оконным кондиционерам, они имеют моноблочную конструкцию и непосредственно прилегают к обслуживаемым помещениям. Разве что оконные кондиционеры выполняют только одну функцию — охлаждают воздух, а руфтопы способны его также нагревать, фильтровать, увлажнять и осушать. И оконные кондиционеры сильно шумят, а шум руфтопов нейтрализуется кровлей и возможностью установки шумоглушителей в канале.

Преимущества

Принципиальное отличие функциональных возможностей и особенностей применения крышного кондиционера от приточных установок в том, что руфтоп – это моноблочный агрегат, и местом его установки является непосредственно крыша здания, и отдельного дополнительного помещения, увеличивающего арендную плату, ему не требуется. Центральному кондиционеру, установленному в помещении, дополнительно необходим источник холода извне, а именно, чиллер или компрессорно-конденсаторный блок. Руфтоп обладает массой преимуществ, а именно: надежностью, компактностью, простотой монтажа, низкими шумовыми характеристиками, экономичностью, большим диапазоном мощности, и удобной единой автоматической системой, позволяющей осуществлять автоматический выбор режима работы вентиляционной системы. Поэтому крышные кондиционеры по праву занимают достойное место в системе жизнеобеспечения того или иного здания, являясь наиболее эффективным способом получения свежего воздуха в помещениях больших площадей. Их установка не занимает много времени, а забор и подача воздуха совершается через систему воздуховодов или через расположенные на крыше здания воздушные каналы. Крышные кондиционеры успешно функционируют и в производственных цехах, и в логистических центрах, а в серверных, аппаратных, телефонных и других специальных технических комнатах – самый оптимальный вариант на сегодняшний день. Также весьма удобно, что руфтопы, оборудованные электронным контроллером, могут быть объединены в интегральную систему управления.

Режим работы

Производит обогрев/охлаждение, фильтрацию свежего или рециркулированого воздуха.

Качественные отличия крышных кондиционеров. Особенности эксплуатации

Климатическое оборудование работает по аналогии с обычным холодильником, только последний обычно находится в помещениях, где всегда поддерживается плюсовая температура. Внешнему блоку кондиционера приходится принимать на себя более сильные перепады температур и прочие климатические воздействия. В какой-то степени крышные кондиционеры от этого бывают защищены кожухами со специальным покрытием, а также снабжены специальным подогревом. Это позволяет их включать даже в зимний период, и они при этом будут работать. В то же время даже такой надежный агрегат подвержен появлению микротрещин на трассах, и как следствие – утечке хладагента. Даже при внешнем отсутствии повреждений трассы хладагент способен теряться вследствие диффузионных процессов. Однако для нормальной работы системы нужно поддерживать давление хладагента. Вот почему кондиционерам нужна периодическая дозаправка.

Кроме этой, имеется еще несколько причин для того, чтобы проводить регламентные работы по обслуживанию крышных кондиционеров. Наши специалисты отлично разбираются во всевозможных видах такой техники, поэтому они смогут обеспечить высококачественный и своевременный сервис.

Мощность охлаждения, которую обеспечивают крышные кондиционеры, обычно составляет 17-70 кВт. В некоторых нежилых зданиях применяют более крупные агрегаты – стандартных типоразмеров или изготовленные по специальному заказу 70-351 кВт, более мелкие агрегаты, попадающие в категорию оборудования для жилых помещений 3-7 кВт, либо сплит-системы, в которых функции разделены между блоками, находящимися внутри и вне помещений. В состав большинства устройств входит встроенный газовый нагреватель, резистивный электронагреватель или предусмотрена функция теплового насоса. В данной статье речь идет об оборудовании для охлаждения и кондиционирования воздуха, используемом в агрегатах, которые монтируют на крышах зданий.

Затраты на эксплуатацию обычного 35 кВт крышного агрегата составляют примерно 2000 долларов США (далее везде “долл.”) в год, а на его замену – 10000 долл. Реализация мероприятий по техническому обслуживанию, рекомендуемых в этой статье, в пересчете на год обходится очень недорого, предоставляя взамен такие преимущества, как снижение эксплуатационных затрат, повышение комфорта для пользователей и удлинение срока службы оборудования.

Резервы усовершенствования

Крышные кондиционеры должны выдерживать воздействие лучистой теплоты, высоких температур окружающего воздуха, листьев, пыли, насекомых, пыльцы, дождя, града, снега и даже молний. Во многих случаях за их эксплуатацию на площадке никто не отвечает, так что на них обращают внимание не раньше, чем они сломаются. Как показывают натурные измерения кпд крышных агрегатов, их рабочие характеристики существенно уступают номинальным показателям, которые указывают в каталогах. При выполнении проекта по изучению рабочих характеристик крышных агрегатов в штате Миссисипи было обнаружено, что у двух 35 кВт агрегатов с номинальным кпд EER=9,0 на самом деле EER равнялся, соответственно, 6,6 и 7,1, а испытание двух агрегатов 35 кВт с номинальным EER=8,7, проведенное в штате Коннектикут, выявило, что средние значения кпд, замеренные на протяжении трех недель, составили, соответственно, 6,6 и 8,6.

Рабочие характеристики крышных агрегатов можно улучшить, реализуя программу их регулярного технического обслуживания. Например, проект изучения способов повышения кпд 25 коммерческих крышных агрегатов в Новой Англии позволил добиться экономии энергии, в среднем, в размере 11% и снизить потребление энергии на 2% при окупаемости меньше чем за три года, а аналогичный проект в штате Луизиана, где выполнили “полную профессиональную наладку” 23 кондиционеров в мотелях, ресторанах и продовольственных магазинах, привел к повышению кпд в диапазоне от 22 до 42%. Хотя эти примеры и представляют собой результат разовых усилий по повышению кпд и качества эксплуатации, техническое обслуживание крышных агрегатов – это постоянный процесс, и “наладку” необходимо производить ежегодно. Возможные направления эксплуатации и технического обслуживания крышных агрегатов можно классифицировать в зависимости от двух их внутренних контуров, а именно: воздушного контура и контура хладагента. Техническое обслуживание и ремонт на воздушной стороне следует проводить перед тем, как заниматься системой охлаждения, так как большую часть проблем, связанных с охлаждением, нельзя успешно решить до тех пор, пока не будет правильно налажен воздушный поток. Например, измерение объема хладагента даст неточные результаты, если воздушный поток ограничен из-за загрязнения фильтров.

Фильтры

Фильтры выполняют две важные функции: они помогают поддерживать нужное качество воздуха в помещении, а также защищают расположенные в “нижней” части технологической схемы элементы системы кондиционирования воздуха (испарительный змеевик и вентилятор) от отложения грязи.

Карманные фильтры, изготовленные из хлопка или синтетической ткани, стоят дороже, но их рабочие характеристики лучше, чем у плоских фильтров из стекловолокна или ковриков из крученого полиэфира. Ткань способствует тому, что кпд фильтрации повышается с уровня ниже 20% примерно до 30%, а складки увеличивают эффективную площадь фильтров, уменьшают падение давления и продлевают срок полезной службы. Например, использование 2-дюймовых волоконных или полиэфирных фильтров в 35 кВт крышном агрегате обойдется примерно в 100 долл. в год в виде затрат на материал и стоимость рабочей силы, в то время как при использовании 2-дюймовых фильтров из гофрированной ткани затраты составят около 60 долл. в год. Более длительный срок службы карманных фильтров (шесть месяцев против двух месяцев) перевешивает их более высокую продажную стоимость.

Карманные фильтры, изготовленные из хлопка или синтетической ткани, стоят дороже, но их рабочие характеристики лучше, чем у плоских фильтров из стекловолокна или ковриков из крученого полиэфира. Ткань способствует тому, что кпд фильтрации повышается с уровня ниже 20% примерно до 30%, а складки увеличивают эффективную площадь фильтров, уменьшают падение давления и продлевают срок полезной службы. Например, использование 2-дюймовых волоконных или полиэфирных фильтров в 35 кВт крышном агрегате обойдется примерно в 100 долл. в год в виде затрат на материал и стоимость рабочей силы, в то время как при использовании 2-дюймовых фильтров из гофрированной ткани затраты составят около 60 долл. в год. Более длительный срок службы карманных фильтров (шесть месяцев против двух месяцев) перевешивает их более высокую продажную стоимость.

Гофрированные фильтры обеспечивают более эффективную фильтрацию и снижение полных эксплуатационных затрат в сравнении с показанными здесь плоскими фильтрами.

Фильтр-рамы крышных агрегатов имеют толщину 1 или 2 дюйма (25 или 50 мм). Двухдюймовые (50 мм) карманные фильтры лучше, так как большее количество материала увеличивает площадь поверхности, задерживающей загрязняющие вещества, а снижение их скорости в сечении уменьшает величину падения давления. Некоторые 1-дюймовые (25 мм) рамы можно переделать на 2 дюйма (50 мм) и тем самым легко усовершенствовать систему фильтрации агрегата, для чего нужно просто повернуть направляющую, которая удерживает фильтры в нужном положении.

Промежутки времени между заменой фильтров можно определять в зависимости от величины падения давления на фильтре, на основании календарного графика или результатов визуального осмотра. Хотя два последних способа в случае крышных агрегатов применяют чаще всего, самым надежным способом оценить, насколько засорен фильтр, является измерение падения давления на воздушной стороне. Техник может установить штуцер для отбора давления, а затем проверить состояние фильтра с помощью ручного манометра; когда падение давления превысит установленный уровень, который обычно составляет примерно от 0,5 до 0,75 дюймов водяного столба (от 125 до 188 Па) выше уровня падения давления, характерного для нового фильтра,- фильтры пора менять. На установках, где засорение фильтров происходит через регулярные промежутки времени, можно измерить давление, чтобы определить соответствующие временные интервалы между заменой фильтров, после чего их замену можно производить по календарному графику. Такие промежутки времени по графику должны составлять от одного до шести месяцев в зависимости от степени засорения фильтров загрязняющими веществами, которые содержит воздух внутри и вне помещения, а также от типа фильтра.

Житейская мудрость подсказывает, что грязные фильтры снижают кпд крышных агрегатов, однако на самом деле экономия энергии может оказаться очень незначительной в силу системных эффектов. Анализ 35 кВт агрегата показывает, что рост статического давления на 1 дюйм водяного столба (250 Па) вследствие загрязнения фильтров снижает кпд компрессора, но зато увеличивает кпд вентилятора, так что чистые потери составляют всего лишь около 21 долл. в год (1%) в виде энергетических затрат. Тем не менее, грязные фильтры, помимо прочего, снижают еще и общий расход воздуха на 23% и сокращают производительность по охлаждению на 7%. Регулярно менять фильтры действительно имеет смысл, но не ожидайте от этого большой экономии энергии.

Испарительный змеевик

Загрязнение испарительного змеевика порождает две проблемы: оно снижает расход воздуха в системе и напрямую снижает кпд теплопередачи змеевика, что приводит к существенному сокращению производительности по охлаждению. Как показали исследования в штате Луизиана, испарительные змеевики в 87% из числа 23 агрегатов, обследованных на предмет проведения наладки, нуждались в очистке.

Имеет смысл проводить осмотр змеевика не реже одного раза в год, чтобы проверить, справляются ли фильтры с работой. Проверяйте чистоту змеевика, измеряя силу тока на подающем вентиляторе и величину падения давления на фильтре/змеевике (при новых фильтрах). Если сила тока меньше, а падение давления больше, чем это было год назад (также при использовании новых фильтров), то расход через змеевик стал меньше – значит, змеевик загрязнен и требует очистки. Чистить испарительный змеевик следует с помощью электрического промывного устройства.

Подающий вентилятор

Вентиляторы относительно старых крышных агрегатов имеют муфтовые подшипники, которые представляют собой смазываемые беговые поверхности контакта “металл-металл”. Их следует легко смазывать два-три раза в год рекомендованным для этой цели смазочным материалом. Полезно поместить рядом с подшипниками табличку с указанием периодичности смазки и типа смазочного материала, а также журнал обслуживания.

Более новые вентиляторы оснащены самосмазывающимися подшипниками в виде герметичных кассет, предварительно заправленных густой смазкой. Сменить густую смазку в этих подшипниках невозможно, так что когда они, наконец, выходят из строя – обычно через несколько лет службы – кассету с подшипниками необходимо заменить. О скором выходе подшипников из строя предупреждает чрезмерный шум, вибрация или выделение подшипником тепла.

В крышных агрегатах время от времени можно встретить и обычные шарикоподшипники с густой смазкой. Самой распространенной проблемой, возникающей в связи с этими подшипниками, является избыток смазки, что может нанести такой же вред, как и ее недостаток. Правильный порядок действий здесь состоит в том, чтобы открыть сливную пробку и вводить густую смазку через наливной фитинг до тех пор, пока чистая смазка не начнет вытекать из сливного отверстия. Будьте внимательны, чтобы густая смазка или смазочное масло не попало на маховик или ремень шкива, так как это приводит к заеданию.

Большинство специалистов по ОВК могут рассказать, по крайней мере, одну историю о том, как они обнаружили, что электродвигатель вентилятора работает не в ту сторону. Центробежные вентиляторы будут все равно подавать какую-то долю обычного объема воздуха, даже работая в обратную сторону (примерно 50% расчетного расхода воздуха), так что подобная ситуация может не сразу стать очевидной. Наиболее распространенная причина работы вентилятора в обратную сторону – это переключение кабельных выводов на электродвигателе. Чтобы избежать этой проблемы, может оказаться полезным поместить таблички с четкими пояснениями на корпусе вентилятора, шкивах, электродвигателе и кабелях.

Вентиляторный ремень

Слабо натянутые ремни проскальзывают на маховиках шкива, что приводит к потере крутящего момента и быстрому износу ремней, в то время как слишком туго натянутые ремни создают чрезмерную боковую нагрузку на электродвигатель, приводя к быстрому износу подшипников. Правильного натяжения ремня можно добиться с помощью тензодатчика деформации, однако большинство технических специалистов регулируют натяжение, просто нажимая на ремень пальцем. И тот, и другой способ хороши, если соблюдать последовательность в их применении. Ремни также следует выравнивать с помощью поверочной линейки.

Слабо натянутые ремни проскальзывают на маховиках шкива, что приводит к потере крутящего момента и быстрому износу ремней, в то время как слишком туго натянутые ремни создают чрезмерную боковую нагрузку на электродвигатель, приводя к быстрому износу подшипников. Правильного натяжения ремня можно добиться с помощью тензодатчика деформации, однако большинство технических специалистов регулируют натяжение, просто нажимая на ремень пальцем. И тот, и другой способ хороши, если соблюдать последовательность в их применении. Ремни также следует выравнивать с помощью поверочной линейки.

Слишком слабо натянутые ремни вентилятора приводят к быстрому износу ремня и потере крутящего момента, а слишком тугое натяжение вызывает быстрый износ подшипников

Некоторые специалисты отстаивают идею замены ремней один или два раза в год, другие оставляют ремни в работе до тех пор, пока они не порвутся. Обычный комплект ремней для подающего вентилятора 10-тонного (35 кВт) агрегата стоит от 5 до 10 долл., а вызов специалиста по техническому обслуживанию для замены порванного ремня стоит не меньше 65 долл., поэтому представляется целесообразным заменять ремни по графику, не дожидаясь, пока они порвутся. Хорошим способом повысить кпд приводного агрегата на 2-10% является замена стандартных ремней на зубчатые клиновые ремни. Дополнительные затраты на зубчатые клиновые ремни составляют около 20%.

Электродвигатель вентилятора

Электродвигатели подающих вентиляторов, которые монтируют сами изготовители оборудования, – это обычно асинхронные двигатели со стандартным кпд. Для новых крышных агрегатов или для замены вышедших из строя устройств в существующем оборудовании стоит заказывать двигатели с повышенным кпд. Например, применив лучший из доступных асинхронный двигатель мощностью 2 л.с. (1,5 кВт) (с кпд 89,5% вместо 81,5%) в 10-тонном (35 кВт) крышном агрегате, можно сэкономить на эксплуатационных затратах около 60 долл. в год при дополнительных вложениях в размере примерно 85 долл., то есть эти вложения окупятся за 17 месяцев.

Заслонка для наружного воздуха

Неправильное функционирование заслонки крышных агрегатов – весьма распространенная проблема. Исследование 13 крышных агрегатов на малых нежилых зданиях показало, что ни у одного из них заслонки наружного воздуха нормально не работали. Эта проблема может иметь серьезные энергетические последствия в регионах, где можно извлечь преимущества из использования экономайзера, а также, независимо от климата, оказать потенциально серьезное влияние на качество воздуха в помещении. Обслуживание заслонок состоит в очистке, смазке и проверке перемещения заслонки и обходится, в смысле затрат времени техника, в сумму примерно от 10 до 20 долл. Если речь идет о сокращении времени работы одного из 5-тонных (17 кВт) компрессоров 10-тонного (35 кВт) агрегата на 500 часов в год, то это сэкономит примерно 185 долл. в год.

После очистки и смазки заслонку следует проверить на возможность перемещения по всей ее траектории. После этого следует проверить уставку экономайзера. Несмотря на то, что многие экономайзеры настраивают примерно на 60 oF (16 0C), уставка может быть выше, достигая уровня температуры обратного воздуха (около 74 oF [23 oC]), чтобы обеспечить особо хорошую вентиляцию. Однако в высоковлажном климате или там, где наружный воздух сильно загрязнен, максимизировать приток наружного воздуха при низких температурах по сухому термометру может быть неоправданно.

Целоcтность корпуса

Из многих крышных агрегатов дорогостоящий охлажденный воздух утекает на крышу через корпус. Многие крышные агрегаты покрыты панелями, которые крепятся винтами из тонколистового металла, однако часто, после нескольких легкомысленных вызовов специалистов по обслуживанию, на этих панелях остаются всего один или два винта. Беспроводная дрель и гайковерт с правой резьбой делает доступ к панели быстрым и легким и создает хорошие условия для замены винтов. Техникам, кроме того, следует иметь под рукой мешочек с винтами для замены отсутствующих винтов. Потеря 200 фут3/мин. (94 л/с) в случае 10-тонного (35 кВт) крышного агрегата снижает производительность по охлаждению и расход воздуха примерно на 5% и означает лишние энергетические затраты в размере свыше 100 долл. в год.

Зарядка хладагентом

Существует целый ряд методов для проверки и корректировки заряда хладагента в системах охлаждения непосредственного расширения, начиная от измерения протяженности той части трубопроводов, где выступил конденсат, и кончая наблюдением через смотровое стекло. При осмотре 25 контуров хладагента на 18 крышных агрегатах выяснилось, что в 10 (40%) имел место избыточный, а в 8 (32%) – недостаточный заряд. Недостаточный заряд системы – это чаще всего результат утечек, в то время как причиной избытка заряда может быть то, что техник заправил агрегат в холодный день или ввел дополнительное количество хладагента, желая “исправить” ситуацию, если произошло обледенение испарительного змеевика, что, вероятнее всего, явилось следствием низкого расхода воздуха.

Существует целый ряд методов для проверки и корректировки заряда хладагента в системах охлаждения непосредственного расширения, начиная от измерения протяженности той части трубопроводов, где выступил конденсат, и кончая наблюдением через смотровое стекло. При осмотре 25 контуров хладагента на 18 крышных агрегатах выяснилось, что в 10 (40%) имел место избыточный, а в 8 (32%) – недостаточный заряд. Недостаточный заряд системы – это чаще всего результат утечек, в то время как причиной избытка заряда может быть то, что техник заправил агрегат в холодный день или ввел дополнительное количество хладагента, желая “исправить” ситуацию, если произошло обледенение испарительного змеевика, что, вероятнее всего, явилось следствием низкого расхода воздуха.

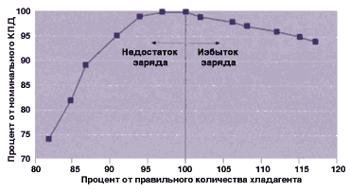

На рисунке показано, как отклонение от правильного объема зарядки хладагентом влияет на производительность агрегата.

На рисунке показано, как отклонение от правильного объема зарядки хладагентом влияет на производительность агрегата.

Большинство крышных агрегатов являются “критичными по заряду“ системами (у них отсутствуют приемники жидкости, которые могли бы служить буфером для потока хладагента), и поэтому они очень чувствительны к количеству хладагента в системе

Самый точный способ проверить и исправить зарядку хладагентом состоит в измерении перегрева и (или) недоохлаждения (либо, если агрегат снят с крыши, в том, чтобы точно отвесить нужное количество хладагента). Однако измерять перегрев и недоохлаждение имеет смысл только тогда, когда они коррелируют с нагрузками на конденсатор и испаритель. Техникам следует иметь толстую ткань или иное средство для блокирования воздушного потока через конденсатор в целях моделирования расчетных условий окружающей среды, либо справочную таблицу от изготовителя, содержащую данные о допустимом перегреве для различных температур окружающего воздуха. Величина перегрева для большинства систем непосредственного расширения должна находиться в диапазоне от 10 до 20 oF (от 6 до 11 oC).

Идея перегрева состоит в том, чтобы защитить компрессор, и поэтому теперь некоторые изготовители указывают в спецификации значения перегрева, замеренные на входе во всасывающую линию компрессора, а не там, где это традиционно делалось, т.е. у шарика термометра терморегулирующего вентиля. Разница в величине перегрева между двумя этими точками может достигать нескольких градусов-этого достаточно для серьезной ошибки при зарядке агрегата хладагентом.

Терморегулирующий расширительный вентиль

Некоторые специалисты по техническому обслуживанию возлагают вину за неисправности системы на терморегулирующий расширительный вентиль (ТРВ), однако пытаться отрегулировать винты внутренней пружины следует только после того, как исключено возможное влияние прочих факторов. Для крепления температурного датчика вентиля к всасывающей линии всегда должны применяться медные скобы (а не стальные хомуты или пластиковые застежки типа “молния”), чтобы обеспечить полную теплопередачу между шариком термометра и трубой.

Компрессор

В девяноста процентах случаев замену крышных агрегатов производят из-за отказа герметичного электродвигателя-компрессора. Замена компрессора – это очень серьезная операция, которая стоит от 1500 до 5000 долл. или даже больше в зависимости от его производительности по охлаждению. В ходе ежегодных проверок крышных агрегатов следует проводить электрические испытания и проверку масла.

Электрические испытания предназначены для проверки работоспособности двигателя компрессора путем измерения сопротивления заземления обмоток двигателя с помощью мегомметра, для чего требуется прибор стоимостью в 300 долл. и примерно 10 минут времени. Низкие показания мегомметра (обычно менее 100 Мегом) означают необходимость “осушения” системы путем монтажа фильтра-влагоотделителя и (или) обезвоживания системы с помощью глубокой откачки.

Чтобы обеспечить высокое качество технического обслуживания, необходимо найти такого подрядчика, который отличается хорошим качеством и добросовестностью. Непременно проверяйте рекомендации, попросите показать образцы отчетов и выясните, насколько серьезно подрядчик относится к обучению и подготовке своих технических специалистов и оснащению их нужными инструментами. Подробная программа технического обслуживания предусматривает проведение проверок перед началом каждого отопительного сезона и сезона охлаждения и составление полной отчетности, которая отражает выводы, сделанные специалистами по техническому обслуживанию. Не позволяйте подрядчикам по техническому обслуживанию держать у себя единственные экземпляры документации со сведениями о рабочих характеристиках. Храните информацию о рабочих характеристиках (монтажные схемы, графические характеристики вентиляторов и т.д.) вблизи агрегата. У каждого агрегата должны быть журнал технического обслуживания и ведомость “аварийных” событий. Ясно видимые и четкие надписи способствуют использованию по назначению журналов технического обслуживания и прочих контрольных документов. Использование журналов технического обслуживания и прочих контрольных документов может быть оговорено в контрактах с поставщиками услуг…

Проверку масла выполняют на площадке, вставляя небольшую ампулу-индикатор в служебный порт вентиля Шредера. Если в масле содержится кислота, то ампула-индикатор меняет цвет. Проверочные ампулы стоят около 10 долл. каждая, причем их можно использовать повторно до тех пор, пока проверка компрессора не даст отрицательный результат. Самое важное- проверить масло на наличие кислоты после отказа компрессора, однако это можно делать и в рамках ежегодного испытания. Системы, которые не пройдут такую проверку, следует оснастить одним или несколькими фильтрами-влагоотделителями, предназначенными для очистки системы от кислоты и влаги.

Если электропроводка агрегата выбрана неверно (например, с заниженными параметрами или в ином смысле), то слишком низкое напряжение может привести к повреждению двигателя компрессора (двигатель реагирует на низкое напряжение, потребляя больше тока, что резко увеличивает электрический нагрев в обмотках двигателя). Если есть основания подозревать наличие этой проблемы, а причину проблем, связанных с напряжением, устранить слишком трудно или это требует чрезмерных затрат, то на крышном агрегате прямо перед его главным рубильником можно установить защитный фазоиндикатор, что потребует затрат от 200 до 300 долл. Эти устройства отсекают питание от агрегата, когда напряжение выходит за допустимый диапазон (обычно составляющий плюс-минус 10%), и вновь запускают агрегат, когда условия становятся безопасными.

Змеевик конденсатора

Грязный змеевик конденсатора, повышающий температуру конденсации с 95 oF (35 oC) до 105 oF (41 oC), сокращает производительность по охлаждению на 7% и увеличивает потребление энергии на 10%, приводя к чистому падению кпд (компрессора) на 16%.16 Такое ухудшение рабочих характеристик на 10-тонном (35 кВт) агрегате, функционирующем при EER=9,0 в течение 2000 часов в год, приводит к потерям в виде лишних эксплуатационных затрат в размере около 250 долл. в год.

Грязный змеевик конденсатора, повышающий температуру конденсации с 95 oF (35 oC) до 105 oF (41 oC), сокращает производительность по охлаждению на 7% и увеличивает потребление энергии на 10%, приводя к чистому падению кпд (компрессора) на 16%.16 Такое ухудшение рабочих характеристик на 10-тонном (35 кВт) агрегате, функционирующем при EER=9,0 в течение 2000 часов в год, приводит к потерям в виде лишних эксплуатационных затрат в размере около 250 долл. в год.

Очистка конденсатора с помощью электрического промывного устройства, подающего чистящий раствор в поток воды высокого давления, обходится примерно в 50 долл. в виде затрат на рабочую силу и материалы. (Наносимые распылением чистящие растворы не дадут достаточного качества при очистке змеевиков с помощью щеток и шланга даже несмотря на то, что они способны высветлить наружную поверхность). Эти деньги будут потрачены разумно – очистка агрегата в данном примере окупается всего лишь за два месяца с небольшим, давая чистую годовую экономию в размере 200 долл. Серьезная процедура очистки конденсатора включает измерения – до и после очистки-перепада температур на змеевике для проверки результатов работы.

Вентилятор и электродвигатель конденсатора

Большинство двигателей вентиляторов конденсаторов оснащены шарикоподшипниками в виде герметичных кассет, не требующих смазки. Избыточный шум, вибрация или нагрев на подшипнике указывают на необходимость замены кассеты.

Большинство двигателей вентиляторов конденсаторов оснащены шарикоподшипниками в виде герметичных кассет, не требующих смазки. Избыточный шум, вибрация или нагрев на подшипнике указывают на необходимость замены кассеты.

Короткий цикл включения-выключения вентилятора конденсатора (три минуты или меньше) ведет к плохому управлению системой охлаждения и, возможно, преждевременному износу двигателя вентилятора. Эта проблема часто является следствием узости “мертвой зоны” регулятора давления на выходе для вентилятора конденсатора. Разумная величина “мертвой зоны” (от 20 до 50 фунтов на дюйм2 [от 138 до 345 кПа] между уставками начала и окончания срабатывания по давлению предотвращает краткость рабочих циклов вентилятора конденсатора.

В заключение

Как и все кондиционеры, крышные агрегаты – это сложные машины, которые быстро поглощают свою продажную цену за счет эксплуатационных затрат. Обеспечить техническое обслуживание и эксплуатацию этих агрегатов таким образом, чтобы снизить энергетические затраты и избежать дорогостоящих ремонтов, – это важная техническая и организационная задача, которая заслуживает пристального внимания со стороны управляющих зданиями и сооружениями и поставщиков услуг.

Крышные кондиционеры

Крышные кондиционеры