Устройство и принцип работы:

Рассмотрим принцип работы управление системой приточной вентиляции с водяным калорифером подогрева (контуром подогрева). Действительно — водяной калорифер не нуждается в частом обслуживании и сам по себе агрегат надежный, но качество его работы целиком и полностью зависит от системы автоматики.

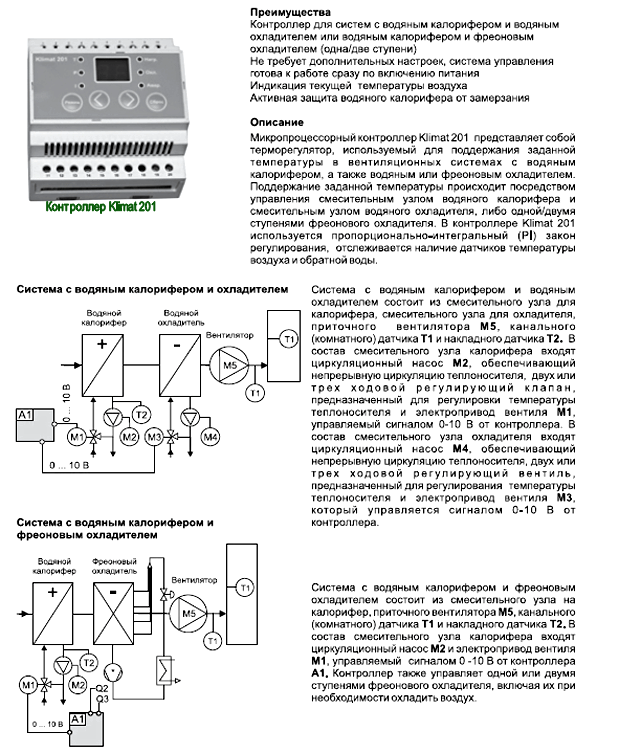

На примере ТРМ33 – контроллера, который управляет:

На примере ТРМ33 – контроллера, который управляет:

- заслонками и вентилятором;

- положением КЗР (регулирующий клапан) калорифера.

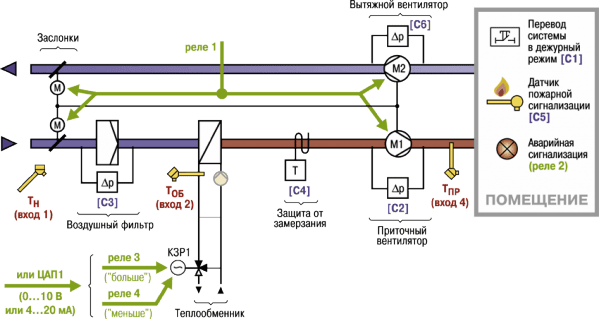

Воздушные заслонки электрически сблокированы с соответствующими вентиляторами. Контроллер “ОВЕН” ТРМ33 предназначен для регулирования температуры воздуха в помещениях, оборудованных системой приточной вентиляции с водяным калорифером.

Функциональные возможности терморегулятора “ОВЕН” ТРМ33

- Поддержание заданной температуры приточного воздуха по ПИД-закону

- Управление приточным вентилятором, жалюзи и КЗР, подающим теплоноситель в калорифер

- Работа в различных режимах:

– прогрев калорифера при запуске системы;

– защита системы от превышения температуры обратной воды;

– защита водяного калорифера от замерзания;

– дежурный режим с выключенным вентилятором и закрытыми жалюзи;

– автоматический переход в летний режим. - Регистрация данных на ПК по интерфейсу RS-485 (по заказу)

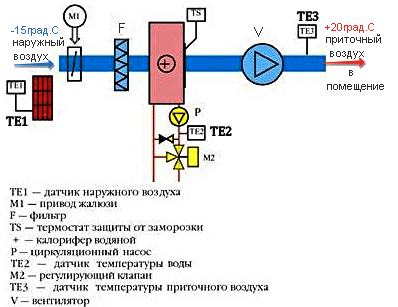

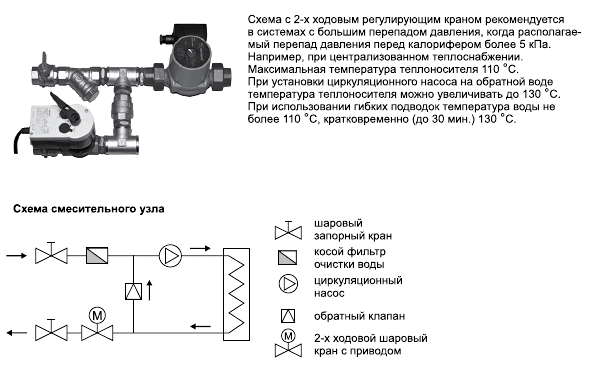

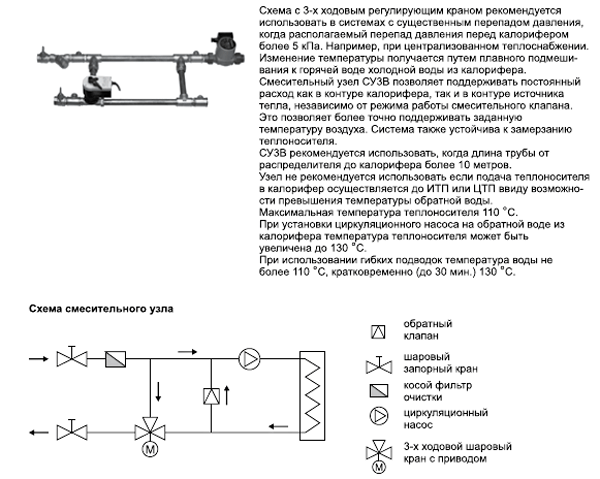

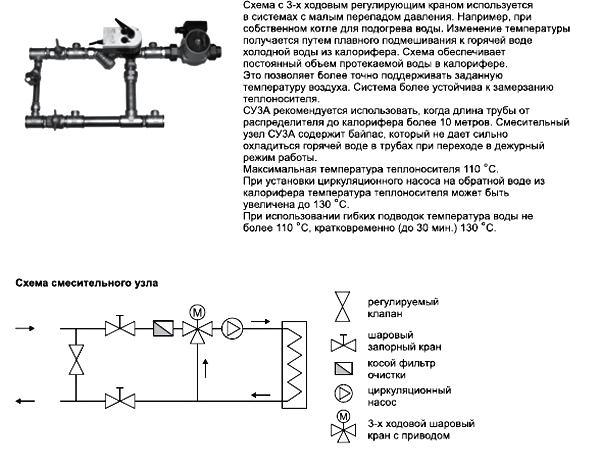

Данная система приточной вентиляции работает следующим образом: наружный воздух поступает через воздухозаборную решетку и, проходя через жалюзийную решетку, попадает в секцию фильтров, где происходит очистка от механических примесей и пыли. Очищенный он направляется в водяной калорифер, в котором происходит его нагрев за счет тепла горячей воды из магистрали сети. Далее воздух попадает в секцию вентилятора, из которой он транспортируется в приточный канал. Обвязка калорифера, а точнее регулирующая арматура в зависимости от источника горячей воды представляется двумя способами:

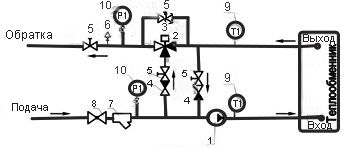

- при потреблении из городской сети, где расход обратной воды не фиксирован и существует лишь необходимость поддержания температуры обратной воды, применяют двухходовой клапан (вентиль),

- при потреблении из местной котельной или бойлера, где расход обратной воды жестко фиксирован и изменения в нем могут повлиять на функционирование сети, применяют трехходовой клапан (вентиль).

Работа системы, как в первом, так и во втором случае практически не отличается. Разница состоит в том, что в варианте с двухходовым вентилем возможно полное прекращение протока в обратной магистрали. Это не может не повлиять на экономию теплоносителя, но в рамках данной статьи будем считать первый и второй способ эквивалентными. Рассмотрим, какие функции должна выполнять система автоматики в данном процессе подготовки воздуха:

- включение/выключение системы (вручную или по таймеру);

- поддержание требуемой температуры воздуха в канале подачи при включенном вентиляторе в рабочем режиме;

- защита калорифера от разморозки;

- поддержание температуры обратной воды при выключенном вентиляторе в дежурном режиме;

- тренинговый старт насоса.

Разделим процесс работы автоматики на четыре режима:

- предстартовый прогрев;

- запуск;

- работа;

- дежурный режим.

Перед тем, как перейти к описанию работы системы автоматики на этих режимах, необходимо рассмотреть две задачи: чем мы будем регулировать и с помощью каких параметров будем проводить анализ.

Вернемся еще раз к схеме установки. “Датчик наружного воздуха” — датчик, устанавливаемый на открытом воздухе, показывающий температуру окружающей среды. “Датчик температуры воздуха в канале” — датчик устанавливаемый после секции вентилятора на прямолинейном участке воздуховода, определяющий температуру в канале. “Датчик температуры обратной воды” — датчик устанавливаемый сразу после водяного калорифера на трубе, показывающий температуру воды. Отметим, что для более точного регулирования этот датчик должен находиться как можно ближе к выходу из калорифера, так как в некоторых системах при низких расходах воды в контуре возможна сильная инерционность. Вообще, для большей управляемости и динамичности желательно, чтобы водяной контур обвязки калорифера был предельно короток. Для более надежной защиты от замерзания рабочего вещества во время зимней эксплуатации, после калорифера устанавливается “термостат защиты от заморозки”. Он крепится к теплообменной поверхности калорифера и срабатывает при значительном снижении температуры или зональном переохлаждении калорифера. Защита калорифера от замораживания осуществляется в двух режимах работы системы: рабочем и остановки. В рабочем режиме при снижении температуры обратного теплоносителя ниже значения введенной уставки либо температуры воздуха после калориферов ниже значения, установленного на термостате защиты от заморозки, происходит:

Вернемся еще раз к схеме установки. “Датчик наружного воздуха” — датчик, устанавливаемый на открытом воздухе, показывающий температуру окружающей среды. “Датчик температуры воздуха в канале” — датчик устанавливаемый после секции вентилятора на прямолинейном участке воздуховода, определяющий температуру в канале. “Датчик температуры обратной воды” — датчик устанавливаемый сразу после водяного калорифера на трубе, показывающий температуру воды. Отметим, что для более точного регулирования этот датчик должен находиться как можно ближе к выходу из калорифера, так как в некоторых системах при низких расходах воды в контуре возможна сильная инерционность. Вообще, для большей управляемости и динамичности желательно, чтобы водяной контур обвязки калорифера был предельно короток. Для более надежной защиты от замерзания рабочего вещества во время зимней эксплуатации, после калорифера устанавливается “термостат защиты от заморозки”. Он крепится к теплообменной поверхности калорифера и срабатывает при значительном снижении температуры или зональном переохлаждении калорифера. Защита калорифера от замораживания осуществляется в двух режимах работы системы: рабочем и остановки. В рабочем режиме при снижении температуры обратного теплоносителя ниже значения введенной уставки либо температуры воздуха после калориферов ниже значения, установленного на термостате защиты от заморозки, происходит:

- автоматическое открытие клапана калорифера на 100%;

- выключение приточного вентилятора (циркуляционный насос калорифера продолжает работать);

- закрытие заслонки наружного воздуха.

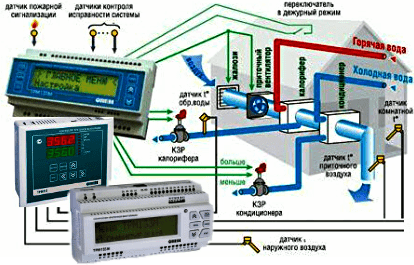

Важную роль в управлении установкой играет система автоматики, которая включает в себя программируемый контроллер, промежуточные реле, пускатели и исполнительные механизмы.

Что касается исполнительных механизмов, то их может быть сколько угодно. Основными из них являются: привод жалюзийной решетки, контактор вентилятора, пускатель насоса и регулируемый клапан. Как правило, если не предъявляются требования по жесткой работе жалюзийной решетки (невозможность работы под разряжением), то ее привод и контактор вентилятора объединяют в единые группы. Сигнал на включение/выключение вентилятора передается одновременно с сигналом открытия жалюзийной решетки.

Что касается исполнительных механизмов, то их может быть сколько угодно. Основными из них являются: привод жалюзийной решетки, контактор вентилятора, пускатель насоса и регулируемый клапан. Как правило, если не предъявляются требования по жесткой работе жалюзийной решетки (невозможность работы под разряжением), то ее привод и контактор вентилятора объединяют в единые группы. Сигнал на включение/выключение вентилятора передается одновременно с сигналом открытия жалюзийной решетки.

Перед пуском системы в зимний период времени производится предстартовый прогрев. В первый момент времени, когда система еще не запущена (дежурный режим), поддерживается функция контроля воды в обратной магистрали. Для поддержания этой функции клапан почти закрыт и открытие дроссельной заслонки и запуск вентилятора в этот период грозит разморозкой калорифера. Поэтому важной задачей в момент прогрева является контроль датчика температуры обратной воды, во избежание резкого падения температуры подачи воздуха. Прогрев также необходим еще и затем, чтобы в момент пуска в воздуховод подавался уже нагретый воздух, для создания комфортабельных условий в помещении. Прогрев может осуществляться как по времени, так и по достижении определенной температуры обратной воды. На наш взгляд оптимальным решением является прогрев воды до заданной температуры, причем прогрев должен закончиться за определенный интервал времени. Для системы обвязки калорифера это означает, что циркуляционный насос включен и трехходовой вентиль исправен. После того, как система прогрета, осуществляется запуск и выход на режим. В это время очень важно контролировать температуру обратной воды, так как она может начать резко снижаться, как из-за низкой температуры наружного воздуха, так и из-за снижения циркуляционного расхода. В момент запуска также важно следить за температурой в канале. Поэтому мы считаем, что процесс запуска должен представлять собой кривую достижения заданной температуры в канале, опираясь на показания двух датчиков: датчика обратной воды и датчика температуры в канале. Причем предпочтение в управлении отдается именно температуре обратной воды, поскольку именно от нее зависит безопасность калорифера при зимнем включении. Таким образом в разные моменты времени, в зависимости от показания датчиков, регулируемым параметром может быть и вода обратной магистрали, и температура в канале. Как видно в первоначальный момент времени (запуска), мы контролируем температуру обратной воды. Что же делать, если она неукоснительно падает? Казалось бы, необходимо выключить систему, а затем начать процедуру запуска заново. Возможен вариант не останавливать систему, а произвести кратковременное открытие клапана (контура подогрева) на 100%. Другой вариант на вентустановках с установленными частотниками (с изменяемой скоростью вращения вентилятора) снизить скорость вращения. Тем самым мы решаем две проблемы: избавляем систему от процесса перезапуска и время выхода на режим. Если и после этого температура продолжает падать, то единственным решением остается остановить агрегат до выяснения причины неисправности. После приближения к заданной температуре в канале система выходит на рабочий режим. При выключении приточной вентиляции система переходит в дежурный режим. Основными функциями его являются поддержание температуры обратной воды и защита калорифера от разморозки.

Программируемые логические контроллеры(ПЛК) и их функциональные возможности:

Приведу несколько определений и понятий для облегчения восприятия темы. Типовой состав программируемых логических контроллеров(далее– ПЛК) включает: центральный процессор, память, сетевые интерфейсы и устройства ввода-вывода. Иногда эта конфигурация дополняется устройством для программирования и пультом оператора, устройством индикации, реже принтером, клавиатурой мышью или трекболом. Архитектурой контроллера называют набор его основных компонентов и связей между ними. Несмотря на существующие традиции применения ПЛК для решения проблем автоматизации, многие задачи гораздо эффективнее решаются с помощью персональных компьютеров (далее-ПК ) вместо контроллера. Компьютер может быть использован также как пульт оператора(диспетчера) или выполнять одновременно функции контроллера и оператора. По такой схеме работают большинство зданий, в которых имеются диспетчерские пункты с операторами. но об этом более подробно в следующей теме: “Система диспетчеризации инженерных систем здания”.

Аппаратные различия между компьютером и контроллером постепенно исчезают. Основными отличительными признаками контроллера остаются его назначение и наличие технологического языка программирования(МЭК 61131-3). Типовая архитектура ПЛК показана на рисунке.

Аппаратные различия между компьютером и контроллером постепенно исчезают. Основными отличительными признаками контроллера остаются его назначение и наличие технологического языка программирования(МЭК 61131-3). Типовая архитектура ПЛК показана на рисунке.

Жёсткие ограничения по стоимости и огромное разнообразие целей автоматизации привело к невозможности создания универсального ПЛК, как это случилось с офисными компьютерами. Существует огромное количество программируемых контроллеров , но основным показателем ПЛК является количество каналов ввод-вывода их одна поддержание оптимальных параметров микроклимата в помещениях. Программирование контроллеров управления инженерным оборудованием (вентустановками, холодо – и теплоснабжения т.п) производится под конкретную вентустановку специалистами (программистами) на основании технического задания заказчика и функциональных возможностей контроллера. Приведу примеры некоторых контроллеров: TAC Menta производства Швеции, ТРМ 33 Российского промышленного объединения “ОВЕН” и блок управления типа CHU 222 КОРФ (KORF). Korf – единственный на сегодняшний день производитель, который выпускает полный спектр наименований канального оборудования и центральных кондиционеров. TAC Menta это свободно программируемый контроллер с развитой интерактивной средой позволяющей мобильно вносить изменения и коррекцию, как в уставки, так и в тело программы. Программа в нем, представлена в виде блоков и набора базовых элементов. Имея в своем распоряжении переносной компьютер (NoteBook) специалист может на месте в интерактивном режиме настроить и откорректировать работу системы. Контроллер имеет набор цифровых и аналоговых входов-выходов для подключения полного перечня вышеуказанных устройств. Также он имеет модули расширения для подключения дополнительных устройств, таких как датчики перепадов давления на фильтре и вентиляторе, датчики протока воды по желанию заказчика. Недостатком контроллера является разве что его стоимость. Поэтому мы её рассматривать не будем. ТРМ33 — контроллер, использующий программу, описываемую выше. Он программируется с помощью ассемблера под конкретную приточную установку. У него имеются входы под 3-и температурных датчика, вход для дистанционного пуска, а также выходы для управления заслонкой и вентилятором, аналоговый выход для управления клапаном и выход для индикации аварии.

Жёсткие ограничения по стоимости и огромное разнообразие целей автоматизации привело к невозможности создания универсального ПЛК, как это случилось с офисными компьютерами. Существует огромное количество программируемых контроллеров , но основным показателем ПЛК является количество каналов ввод-вывода их одна поддержание оптимальных параметров микроклимата в помещениях. Программирование контроллеров управления инженерным оборудованием (вентустановками, холодо – и теплоснабжения т.п) производится под конкретную вентустановку специалистами (программистами) на основании технического задания заказчика и функциональных возможностей контроллера. Приведу примеры некоторых контроллеров: TAC Menta производства Швеции, ТРМ 33 Российского промышленного объединения “ОВЕН” и блок управления типа CHU 222 КОРФ (KORF). Korf – единственный на сегодняшний день производитель, который выпускает полный спектр наименований канального оборудования и центральных кондиционеров. TAC Menta это свободно программируемый контроллер с развитой интерактивной средой позволяющей мобильно вносить изменения и коррекцию, как в уставки, так и в тело программы. Программа в нем, представлена в виде блоков и набора базовых элементов. Имея в своем распоряжении переносной компьютер (NoteBook) специалист может на месте в интерактивном режиме настроить и откорректировать работу системы. Контроллер имеет набор цифровых и аналоговых входов-выходов для подключения полного перечня вышеуказанных устройств. Также он имеет модули расширения для подключения дополнительных устройств, таких как датчики перепадов давления на фильтре и вентиляторе, датчики протока воды по желанию заказчика. Недостатком контроллера является разве что его стоимость. Поэтому мы её рассматривать не будем. ТРМ33 — контроллер, использующий программу, описываемую выше. Он программируется с помощью ассемблера под конкретную приточную установку. У него имеются входы под 3-и температурных датчика, вход для дистанционного пуска, а также выходы для управления заслонкой и вентилятором, аналоговый выход для управления клапаном и выход для индикации аварии.

Недостатком отечественного контроллера является ограничение по входам-выходам и необходимость достаточно большого объема начальной информации для программиста. То, что подходит для одной системы может не подходить для другой, но основные моменты описанные выше применимы к ним. Модернизируя программу можно добиться прекрасных результатов.

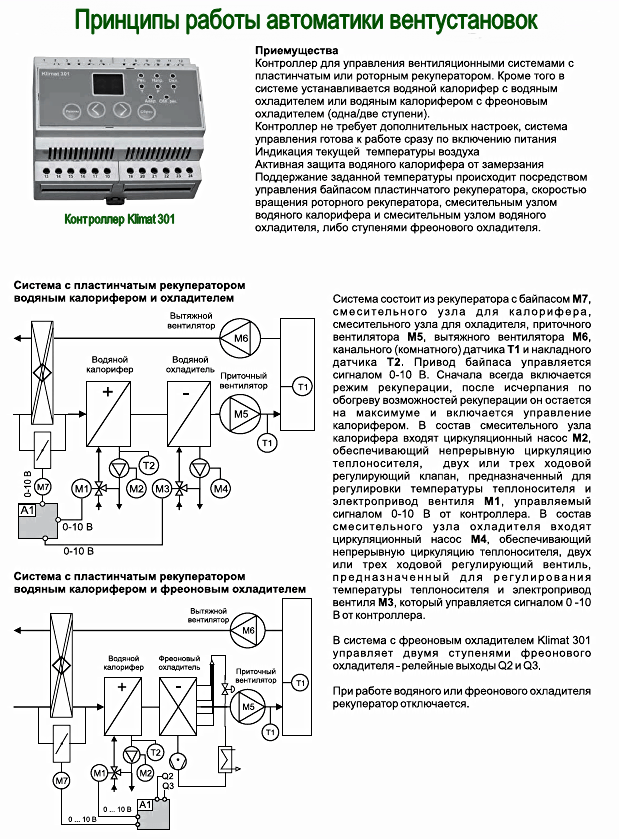

Контроллер ТРМ133 и его модификации

Используется в управлении контроллер «ОВЕН» ТРМ133(Российского производства), предназначен для регулирования температуры воздуха в помещениях, оборудованных системой приточной вентиляции с водяным калорифером.

Функциональные возможности:

Функциональные возможности:

- Управление калорифером для нагрева приточного воздуха.

- Автоматический выбор режимов работы (поддержание температуры приточного воздуха, защита от замерзания, день/ночь и др.).

- Автонастройка ПИД-регуляторов.

- Сообщения об авариях.

- Интерфейс rs-485.

- Конфигурирование прибора с ПК или с клавиатуры на передней панели.

- Помехоустойчивость благодаря импульсному источнику питания 90…245 В частотой 47…63 Г.

- Тн – температуры наружного воздуха;

- Тпр – температуры приточного воздуха;

- Тоб – температуры обратной воды в контуре теплоносителя;

- С1 – коммутатор

Модификации контроллера для систем вентиляции и кондиционирования ТРМ133М. Для систем вентиляции с водяным калорифером нагрева с регулирующим клапаном с 3-х позиционным (220 В 50 Гц) либо аналоговым (0…10 В, 4…20 мА) управлением.

- Универсальные входы.

- Управление контуром охлаждения.

- Раздельное управление вентилятором и воздушным клапаном.

- Управление скоростью вращения вентилятора. (ТРМ133М-04)

- RS-485, RS-232 (ОВЕН, Modbus)

ТРМ133М-04 – контроллер для систем приточной вентиляции с электрическим калорифером и фреоновым либо водяным охладителем ТРМ133М-02 – контроллер для систем приточной вентиляции с водяным калорифером и фреоновым либо водяным охладителем

Возможности контроллера для систем вентиляции и кондиционирования ТРМ133М

- встроенные часы реального времени

- Автоматическая настройка ПИД-регуляторов

- Автоматический выбор режимов (прогрев/нагрев/охлаждение/вентиляция)

- Возможность смены прошивки (при помощи комплекта для перепрошивки ТРМ133М)

Функциональные возможности «ОВЕН» ТРМ133М

- Автоматическое регулирование температуры приточного воздуха в соответствии с заданной уставкой или по графику (от температуры наружного воздуха)

- Измерение, контроль и регулирование следующих основных параметров:

– температуры воды, возвращаемой в теплосеть, в соответствии с графиком (для ТРМ133М-02);

– температуры комнатного воздуха. - Измерение дополнительных физических параметров:

– влажности;

– положения задвижек. - Формирование сигналов управления внешними исполнительными механизмами и устройствами: водяным либо фреоновым калориферами охлаждения, калорифером нагрева, ТЭНом воздушного клапана, приточным/вытяжным вентилятором, насосами в контурах нагрева и охлаждения, воздушным клапаном, устройствами сигнализации

- Диагностика аварийных ситуаций

- Задание значений программируемых рабочих параметров с помощью встроенной клавиатуры управления, а также от ПК по сети RS-485 и RS-232

- Поддержка протоколов обмена: ОВЕН, Modbus-RTU и Modbus-ASCI

Устройство и принцип работы смесительного узла (обвязки) вентустановки

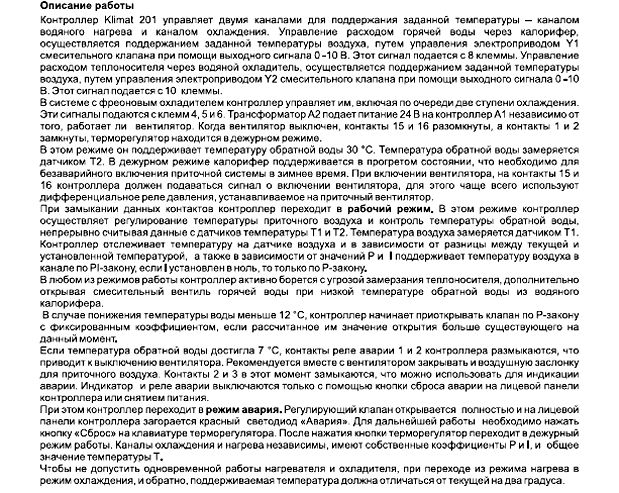

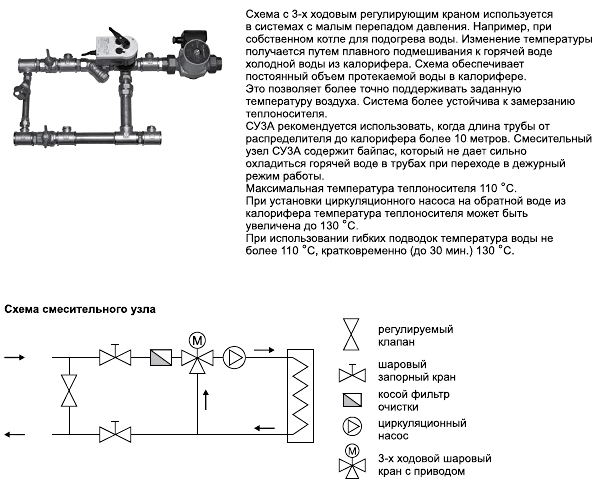

Смесительный узел– это узел регулирования, предназначенный для управления циркуляцией тепло или хладоносителя в малом циркуляционном контуре водяных теплообменников отопительно-охладительных вентиляционных систем. Смесительный узел представляет собой последовательно собранную трубопроводную арматуру управляющую смешиванием потоков рабочей жидкости путем изменения площади проходного сечения, тем самым поддерживая заданную температуру, объем, и давление рабочей жидкости за счет чего происходит изменение температуры обрабатываемого системой воздуха. Узел регулирования состоит из запорных кранов, регулирующего клапана и электропривода, балансировочных вентилей, фильтра, обратного клапана, воздухоотводчика, циркуляционного насоса, манометров, термометров, опорной пластины и кронштейнов для крепления смесительного узла к опорной пластине. Конструкция и состав смесительного узла может немного меняться в зависимости от задачи и типа рабочей среды.

Смесительный узел– это узел регулирования, предназначенный для управления циркуляцией тепло или хладоносителя в малом циркуляционном контуре водяных теплообменников отопительно-охладительных вентиляционных систем. Смесительный узел представляет собой последовательно собранную трубопроводную арматуру управляющую смешиванием потоков рабочей жидкости путем изменения площади проходного сечения, тем самым поддерживая заданную температуру, объем, и давление рабочей жидкости за счет чего происходит изменение температуры обрабатываемого системой воздуха. Узел регулирования состоит из запорных кранов, регулирующего клапана и электропривода, балансировочных вентилей, фильтра, обратного клапана, воздухоотводчика, циркуляционного насоса, манометров, термометров, опорной пластины и кронштейнов для крепления смесительного узла к опорной пластине. Конструкция и состав смесительного узла может немного меняться в зависимости от задачи и типа рабочей среды.

Схема смесительного узла (обвязки) теплообменника с байпасной линией и циркуляционным насосом на входе в теплообменник. Это самая удачная схема смесительного(гидравлического) узла.

Схема смесительного узла (обвязки) теплообменника с байпасной линией и циркуляционным насосом на входе в теплообменник. Это самая удачная схема смесительного(гидравлического) узла.

- Циркуляционный насос

- Трехходовой поворотный регулирующий клапан

- Привод трехходового клапана

- Обратный клапан

- Балансировочный вентиль

- Воздухоотводчик

- Фильтр

- Шаровой запорный кран

- Термометр

- Манометры

Описание элементов и работа смесительного узла

Основным элементом узла регулирования является трехходовой клапан (2) с приводом (3). Привод в зависимости от величины управляющего сигнала переводит шток трехходового клапана, в соответствующую позицию меняя соотношение смешиваемых потоков, что позволяет увеличить плавность регулировки температуры воздуха, в канале вентиляционных систем, одновременно увеличивая степень защиты от замерзания, в случае использования воды в качестве рабочий среды.

Байпасная линия в смесительном узле предусмотрена вокруг трехходового клапана, и предназначена для обеспечения минимального расхода жидкости через теплообменник. Для поддержания минимального протока установлен ручной балансировочный вентиль (5). Циркуляционный насос (1) рассчитан на преодоление сопротивлений теплообменника и обеспечения постоянного расхода жидкости в малом контуре смесительного узла. Для предотвращения запирания малого контура при неправильном подборе циркуляционного насоса, смесительный узел должен иметь балансировочный вентиль (5), с помощью которого можно регулировать нагрузку на малый контур. Обратный клапан (4) смесительного узла необходим для предотвращения перетекания жидкости из подающего в обратный трубопровод. На подающем трубопроводе для предотвращения засорения элементов смесительного узла должен стоять фильтр (7), на обратном балансировочный вентиль (5) и он же выполняет функцию отсечного крана (8) , для качественной настройки проектного расхода жидкости подаваемого к смесительному узлу. Так же на подающем и обратном трубопроводе узла регулирования необходимо установить отсечные краны (8) для отключения узла регулирования от источника тепло-холодоснабжения, в случае необходимости. Для контроля, за параметрами рабочей среды предусмотрены манометры (10), термометры (9), а для удаления воздуха из смесительного узла, воздухоотводчик (6), который необходимо установить в верхнюю точку трубопровода. Я надеюсь, что из описания и назначения каждого элемента смесительного узла становится понятен и принцип работы…

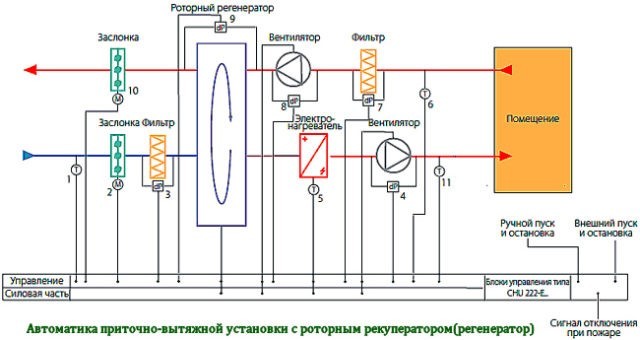

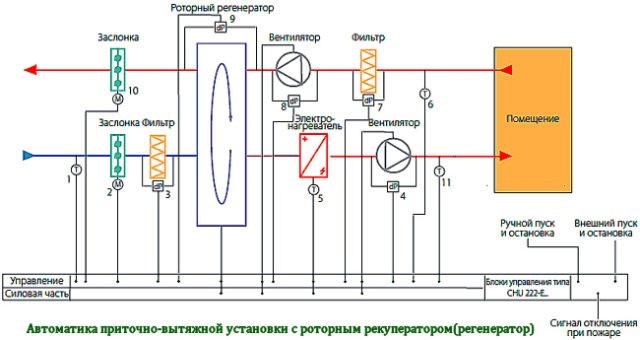

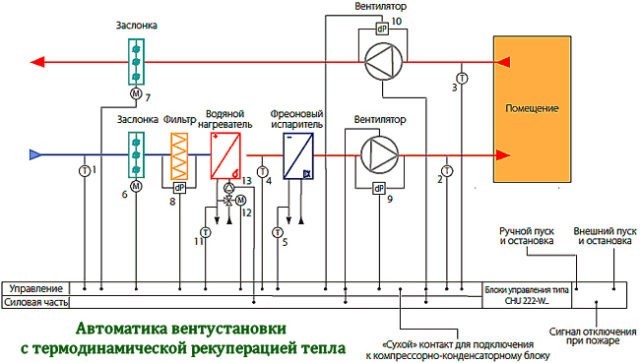

Блоки управления типа CHU 222

Функциональные возможности:

- Для управления приточными и приточно-вытяжными установками с водяным нагревом и с водяным охлаждением воздуха (возможность управления системой с фреоновым охлаждением с помощью расширения F).

- Подключение термочувствительных датчиков, имеющих характеристику Ni 1000 ТК5000.

- Активная защита от замерзания по температуре обратной воды: при падении температуры обратной воды ниже установленного значения автоматически открывается трёхходовой клапан; при достижении температуры воды предельной величины клапан открывается на 100%; отключение приточной установки по датчику температуры обратной воды не происходит; величины параметров защиты от за- мерзания могут настраиваться.

- Размер щитов: 380х570х140 мм (54 модуля) или 275х570х140 (36 модулей).

Характеристики:

- Датчик температуры наружного воздуха (Ni 1000 ТК 5000)

- Канальный датчик температуры (Ni 1000 ТК 5000)

- Канальный датчик температуры (Ni 1000 ТК 5000)

- Электропривод клапана хладоносителя (24 В, сигнал управления 0-10 В)

- Электропривод воздушной заслонки (24 В, сигнал управления 0-10 В)

- Электропривод воздушной заслонки (24 В, сигнал управления 0-10 В)

- Дифференциальное реле давления (контроль засорения фильтра)

- Дифференциальное реле давления (контроль работы вентилятора)

- Дифференциальное реле давления (контроль работы вентилятора)

- Цепь термостатов защиты от перегрева корпуса и ТЭНов

- Электропривод воздушной заслонки (24 В, сигнал управления 0-10 В)

- Датчик температуры наружного воздуха (Ni 1000 ТК 5000)

- Электропривод воздушной заслонки (24 В или 230 В)

- Дифференциальное реле давления (контроль засорения фильтра)

- Дифференциальное реле давления (контроль работы вентилятора)

- Цепь термостатов защиты от перегрева корпуса и ТЭНов

- Датчик температуры вытяжного воздуха (Ni 1000 ТК 5000)

- Дифференциальное реле давления (контроль засорения фильтра)

- Дифференциальное реле давления (контроль работы вентилятора)

- Дифференциальное реле давления (контроль обмерзания регенератора)

- Электропривод воздушной заслонки (24 В или 230 В)

- Канальный датчик температуры (Ni 1000 ТК 5000)

- Датчик температуры наружного воздуха (Ni 1000 ТК 5000)

- Канальный датчик температуры (Ni 1000 ТК 5000)

- Датчик температуры вытяжного воздуха (Ni 1000 ТК 5000)

- Термостат защиты от замерзания теплообменника

- Термостат защиты от обмерзания испарителя

- Электропривод воздушной заслонки (24 В или 230 В)

- Электропривод воздушной заслонки (24 В или 230 В)

- Дифференциальное реле давления (контроль засорения фильтра)

- Дифференциальное реле давления (контроль работы вентилятора)

- Дифференциальное реле давления (контроль работы вентилятора)

- Датчик температуры обратной воды (Ni 1000 ТК 5000)

- Электропривод клапана отопительной воды (24 В, сигнал управления 0-10 В)

- Циркуляционный насос (230 В)

- Датчик температуры наружного воздуха (Ni 1000 ТК 5000)

- Электропривод воздушной заслонки (24 В или 230 В)

- Электропривод воздушной заслонки (24 В или 230 В)

- Дифференциальное реле давления (контроль работы вентилятора)

- Дифференциальное реле давления (контроль обмерзания рекуператора)

- Дифференциальное реле давления (контроль работы вентилятора)

- Термостат защиты от замерзания теплообменника

- Канальный датчик температуры (Ni 1000 ТК 5000)

- Дифференциальное реле давления (контроль засорения фильтра)

- Электропривод воздушной заслонки (24 В или 230 В)

- Дифференциальное реле давления (контроль засорения фильтра)

- Электропривод клапана отопительной воды (24 В, сигнал управления 0-10 В)

- Циркуляционный насос (230 В)

- Датчик температуры обратной воды (Ni 1000 ТК 5000)

- Датчик температуры вытяжного воздуха (Ni 1000 ТК 5000)

- Электропривод клапана хладоносителя (24 В, сигнал управления 0-10 В)

Решение для автоматизации систем вентиляции и кондиционирования

Слаженную работу центральных кондиционеров, приточных камер, фэнкойлов, холодильных машин, тепловых пунктов и другого климатического оборудования в современном здании обеспечивают системы автоматизации и управления. Они включают в себя датчики, обеспечивающие сбор информации, исполнительные устройства — клапаны и приводы, и, наконец, основной компонент — контроллер, «мозг» всей системы.

Датчики

Неотъемлемой частью любой системы автоматизации являются датчики. Именно они подают контроллеру сигналы для корректировки работы кондиционеров.

Неотъемлемой частью любой системы автоматизации являются датчики. Именно они подают контроллеру сигналы для корректировки работы кондиционеров.

Температурные датчики подразделяются на комнатные, канальные, погружные, накладные, наружные и кабельные.

Датчики влажности бывают комнатными, канальными, наружными. К этой категории относятся также устройства, измеряющие «точку росы», и гигростаты. Датчики температуры и влажности иногда комбинируются в один блок.

Датчики давления служат и для измерения абсолютного давления, и для определения его перепадов. Они предназначены для использования в различных средах: воздух, жидкости, газы и хладагенты.

Датчики качества воздуха просто незаменимы, когда речь идет о безопасности и экономии энергии в общественных зданиях и когда регулирование ведется на основании количества людей, присутствующих в помещении. Для применения в особых случаях служат специально разработанные датчики, такие, как датчики солнечной радиации, воздушного потока, температуры продуктов горения, и другие, способствующие повышению качества работы регулировочных систем.

Приводы и клапаны

Что касается клапанов, то в системах кондиционирования и вентиляции, как правило, используются шаровые и седельные клапаны. Последние являются наиболее предпочтительным вариантом, так как могут применяться при температуре до +150°С (для шарового предела +130°С).Открытие и закрытие воздушных и противопожарных клапанов производится за счет приводов воздушных заслонок. Они обеспечивают доступ воздуха в помещение и предотвращают поступление холодного воздуха на теплообменник. От надежности и быстродействия привода зависит сохранность оборудования, конкретно теплообменника, так как задержка при закрытии заслонки практически всегда ведет к его разморозке, после которой теплообменник не поддается ремонту, и приходится покупать новый. Также, если рассматривать систему дымоудаления, то от быстродействия привода зависит здоровье людей, а при использовании привода в системах противопожарной безопасности (огнезадерживающие клапаны) от их быстродействия зависят человеческие жизни.

Что касается клапанов, то в системах кондиционирования и вентиляции, как правило, используются шаровые и седельные клапаны. Последние являются наиболее предпочтительным вариантом, так как могут применяться при температуре до +150°С (для шарового предела +130°С).Открытие и закрытие воздушных и противопожарных клапанов производится за счет приводов воздушных заслонок. Они обеспечивают доступ воздуха в помещение и предотвращают поступление холодного воздуха на теплообменник. От надежности и быстродействия привода зависит сохранность оборудования, конкретно теплообменника, так как задержка при закрытии заслонки практически всегда ведет к его разморозке, после которой теплообменник не поддается ремонту, и приходится покупать новый. Также, если рассматривать систему дымоудаления, то от быстродействия привода зависит здоровье людей, а при использовании привода в системах противопожарной безопасности (огнезадерживающие клапаны) от их быстродействия зависят человеческие жизни.

Особого внимания заслуживают клапаны с подогревателями штока, которые могут работать при очень низкой температуре (до –25°С!). Это просто находка для использования в теплоутилизаторах на промежуточном теплоносителе.

Особого внимания заслуживают клапаны с подогревателями штока, которые могут работать при очень низкой температуре (до –25°С!). Это просто находка для использования в теплоутилизаторах на промежуточном теплоносителе.

Еще одно интересное устройство — клапан с электромагнитным приводом, который позволяет экономить до 30 % энергии при частичной нагрузке на систему кондиционирования. Поскольку необходимость работы в таком режиме возникает все чаще, имеет смысл заменить клапаны с традиционным электромоторным приводом на электромагнитные.

Контроллеры для вентиляционного и климатического оборудования

Датчики, клапаны и приводы не могут работать без должного контроля и управления. Эту функцию в системах автоматизации выполняет контроллер. Без него все перечисленные выше устройства просто бесполезны. Именно поэтому выбор контроллера — одна из важнейших задач при проектировании и разработке системы в целом.

- Во-первых, контроллер должен совмещать в себе не только функции управления, но и диспетчеризации.

- Во-вторых, он должен работать со всеми типами климатического оборудования, от приточных установок до центральных и прецизионных кондиционеров.

Желательно также, чтобы контроллер поддерживал все протестированные, проверенные и сертифицированные сетевые протоколы (BACnet, LonWorks, KNX и ModBus). Это обеспечит максимальную совместимость отдельных компонентов, что позволит достичь высокого уровня энергоэффективности системы кондиционирования и вентиляции.

Следует отметить, что подбор и установка контроллера — это лишь часть работы. Контроллер необходимо настроить — с тем, чтобы он имел «дружественный» пользовательский интерфейс, который, в свою очередь, поможет быстро найти настраиваемые параметры и задать их значения. Кроме того, «дружественность» интерфейса серьезно облегчает жизнь как наладчиков, так и диспетчеров, контролирующих все системы здания.

При прочих равных более предпочтительны контроллеры, оснащенные соединением USB-PC, портом RS-232 для передачи тревожных сообщений через GSM-модем, встроенным IP-портом для работы через Интернет, а также разъемом под SD-карты для загрузки программного обеспечения и параметров напрямую в контроллер. Существенным аргументом при выборе контроллера является наличие «библиотеки» приложений, которые можно легко настроить в соответствии с требованиями покупателя.

Не стоит забывать и о климатических условиях нашей страны — контроллеры должны быть пригодны для работы в диапазоне температур от –40°C до +70°C.

Не стоит забывать и о климатических условиях нашей страны — контроллеры должны быть пригодны для работы в диапазоне температур от –40°C до +70°C.

Если взять в расчет все вышеизложенное, можно сказать, что на данном этапе подбор систем автоматизации, а также ее компонентов является достаточно важным и ответственным процессом на стадии проектирования.

В заключение следует отметить:

- во-первых, это далеко ни весь перечень контроллеров , но принцип (алгоритм), архитектура систем автоматизации(инженерных систем) во многом напоминает строение человека: роль органов чувств выполняют датчики, роль рук, ног и органов речи – исполнительные устройства , роль мозга – компьютер или контроллер. Благодаря такой аналогии архитектура системы автоматизации становиться понятной любому человеку на интуитивном уровне;

- во-вторых, автоматика – автоматикой, но круглосуточное участие человека(специалиста)для контроля систем автоматизации климатического оборудования в жилых и общественных зданиях (“умных” и или ” интеллектуальных“) всё более востребовано и следовательно следующей темой будет “Система диспетчеризации инженерных систем здания”…

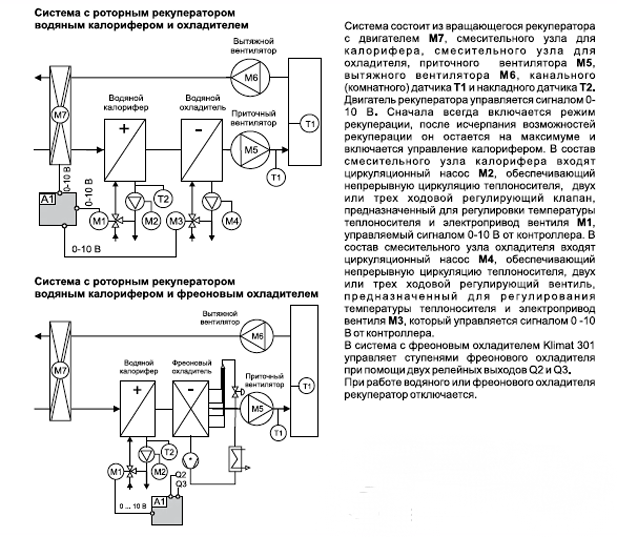

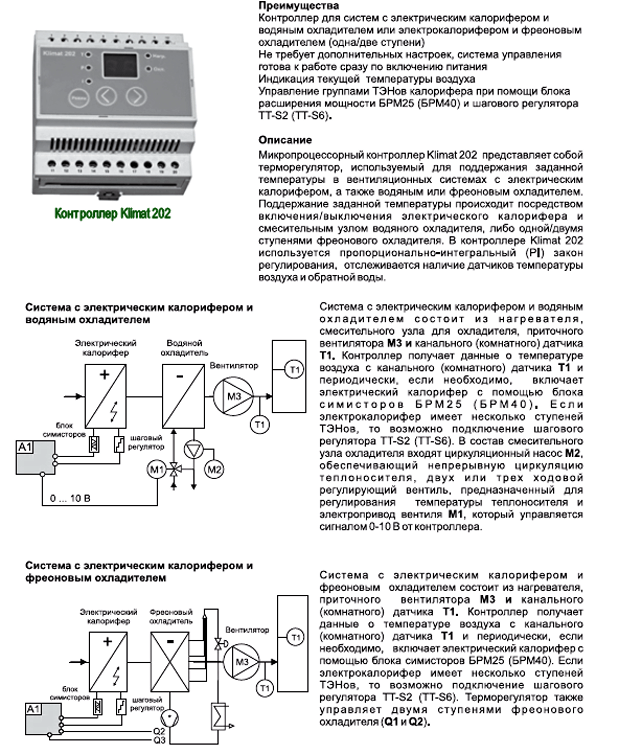

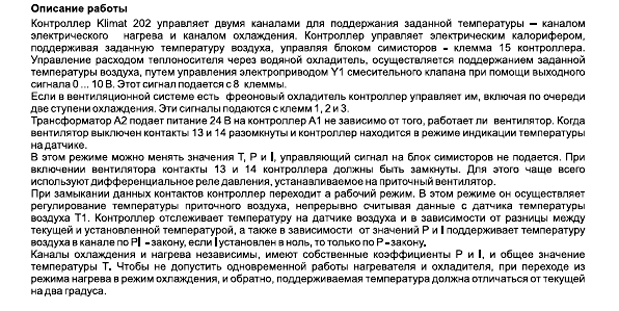

По теме: